Евгений Раевский

начальник лазерно-оптической лаборатории, к.т.н., доцент

Группа компаний «Лазеры и аппаратура», www.l-i-a.ru

В течение последних пятнадцати лет в машиностроении наблюдается постоянное увеличение количества металлических деталей, изготовленных с использованием аддитивных технологий. В данный момент в промышленном производстве существует необходимость изготовления полиметаллических деталей из порошковых металлов разного состава, что является перспективным направлением развития аддитивных технологий.

Преимущества технологии

Изготовление полиметаллических изделий методом селективного лазерного спекания (плавления) позволяет, в частности, получать детали, отдельные элементы которых отличаются от материала основы своими свойствами. В результате детали из дорогостоящих и дефицитных металлов и сплавов можно заменить деталями, основа которых состоит из более дешевых материалов. Использование основы из более легких материалов приводит к снижению общей массы разрабатываемой конструкции. Срок эксплуатации различных механизмов во многом определяется износостойкостью рабочих поверхностей деталей, таким образом, изготовление конкретных участков детали из твердосплавных металлов дает возможность существенно увеличить показатели надежности и долговечности. Полиметаллические детали могут обеспечить повышенные характеристики рабочей поверхности, касающиеся эрозионной, кавитационной, коррозионной, износо- и жаростойкости.

В отличие от существующих технологий, например технологии лазерной наплавки, метод селективного лазерного плавления обеспечивает возможность производства полиметаллических деталей с труднодоступными участками поверхности, сложной геометрии. Таким образом, внутренняя поверхность трубы может быть выполнена из материала, отличного от основного. Более того, высокоточное изготовление конкретного фрагмента детали из сплава другого типа может быть реализовано не только на ее поверхности, но и в объеме детали.

Варианты структуры полиметаллического изделия

Важной отличительной особенностью полиметаллических изделий, изготовленных с использованием лазерных аддитивных технологий, является возможность получения либо дискретных, либо плавных (градиентных) областей изменения материалов. При дискретном изменении существует четко выраженная граница между участками из различных материалов. В случае градиентного изменения имеется зона с плавным переходом от одного материала к другому. Это открывает широкие возможности для создания и применения перспективных композитных материалов.

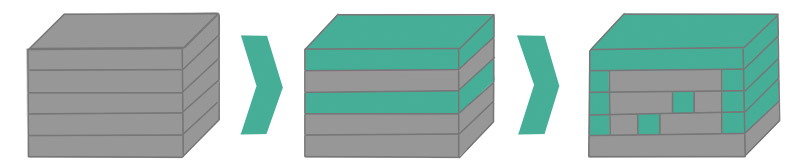

Варианты формирования полиметаллических изделий с помощью технологии селективного спекания слоев различных металлопорошковых композиций под воздействием лазерного излучения схематично показаны на рис. 1. Вариант а иллюстрирует деталь, изготовленную в однопорошковом режиме. Следует отметить, что в настоящее время промышленные установки селективного лазерного плавления основных мировых производителей рассчитаны на изготовление деталей именно в этом режиме. Вариант б показывает деталь, изготовленную последовательным нанесением и сплавлением слоев из различных порошков. Такую технологию возможно реализовать на «обычных» 3D-принтерах для металлопорошков. Однако данный способ не позволяет получить сплавленные области из различных порошков одной плоскости. 3D-полиметаллическая деталь с произвольным изменением материала в каждом направлении (как в плоскости построения отдельного слоя, так и в направлении последующих слоев) показана на рис. 1 в.

При рассмотрении примера полиметаллических деталей (рис. 2), нижняя и верхняя части которых изготовлены из различных материалов (WC/Co), (рис. 1 б), можно отметить следующее: смена материала в направлении выращивания детали технически достаточно легко реализуется в обычной установке селективного лазерного плавления. Для этого процесс останавливается, а после очистки устройств подачи и разравнивания порошка и соответствующей замены типа порошка продолжается выращивание последующих верхних слоев. Но если при изготовлении детали потребуется использование различных материалов в одном слое, то это требует существенного изменения конструкции и принципа работы 3D-принтера. На сегодняшний день различными производителями и разработчиками предлагается ряд вариантов решения основных вопросов, рассмотрим их ниже.

а) б) в)

Рис. 1. Варианты формирования полиметаллических изделий с помощью технологии селективного спекания слоев

Рис. 2. Пример полиметаллических деталей

Нанесение и удаление различных порошковых материалов

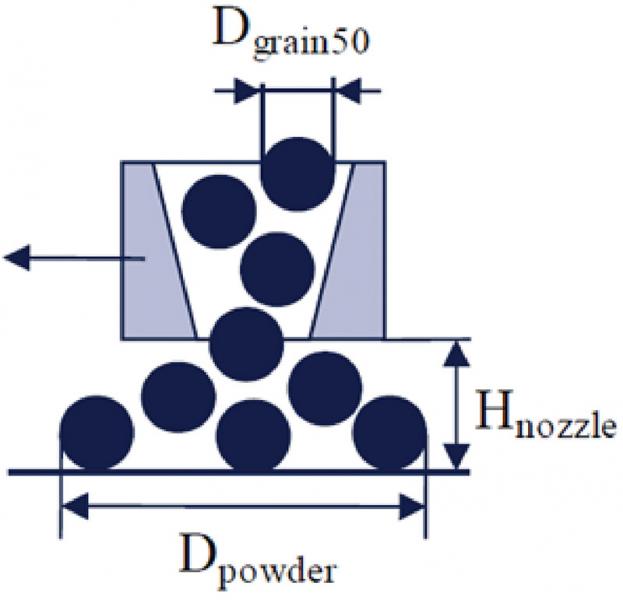

В первую очередь требуется разработка устройств, обеспечивающих избирательную подачу и удаление различных порошковых материалов. Для селективного нанесения мелкодисперсных порошков со средним диаметром частиц 10–125 мкм рядом исследователей, разрабатывающих данную технологию, предлагается использовать сопла. При этом конструкция сопла должна быть оптимизирована для дозированной загрузки небольшого объема металлопорошка (рис. 3).

Рис. 3. Анализ дозирования порошка с заданным размером частиц Dgrain в зависимости от геометрических размеров используемых сопел с внутренним диаметром Dnozzle 0,5–2 мм и расположения сопла над платформой построения детали Hnozzle

Поскольку процесс нанесения и разравнивания слоя из нескольких порошков требует больше времени, чем подготовка слоя только из одного материала, возможно использовать многофункциональные устройства (например, интегрировать сопла в существующие механизмы подачи порошка).

Однако применение сопел целесообразно для нанесения второго порошка на небольшие участки поперечного слоя полиметаллической детали. В случае использования большого объема обоих порошков, более эффективным является использование двух разных контейнеров для хранения порошков с использованием общего устройства для их нанесения. Как следствие, неизбежное перекрестное смешивание порошков.

При анализе нанесения порошков с помощью сопел обнаруживается, что такой способ не обеспечивает требуемого пространственного разрешения и скорости доставки порошка, так как использовать диаметр сопла меньше, чем 110–200 мкм, не представляется возможным, а движение со скоростью более 20 мм/с не позволяет наносить порошок сплошными линиями. Для того чтобы эффективно применять стандартные системы нанесения и разравнивания порошков роликом или лезвием возможно использовать порошки различных материалов (которые существенно отличаются по среднему размеру частиц) и специальный алгоритм нанесения порошкового слоя. Использование узкой фракции порошков различных материалов также облегчает последующее разделение неспеченного порошка в станции просеивания.

Следующая задача — удаление различных порошковых материалов в установке лазерных аддитивных технологий. Чтобы обеспечить изменение материала в плоскости построения отдельного слоя необходимо обеспечить не только селективное нанесение, но и селективное удаление порошков. При использовании устройства для нанесения и разравнивания порошка, представляющее собой сочетание сопла и разравнивающего лезвия, эта задача может решаться так: подача первого материала осуществляется с помощью уже применяющихся в установках устройств нанесения слоев порошка, использующих ролик или лезвие, а для селективного нанесения второго материала могут использоваться сопла. Для удаления оставшегося порошка возможно использовать вакуум или электростатическое притяжение, кроме того, для локального удаления порошка с небольшого участка в качестве устройства всасывания также может быть использовано сопло.

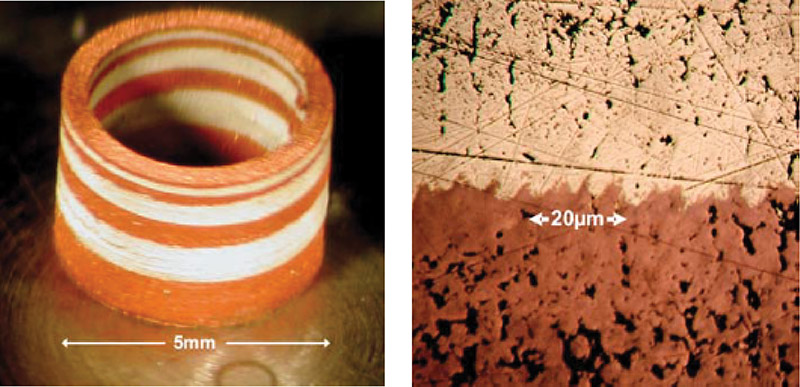

Еще в 2007 году в немецком «Laser Technik Journal» была представлена установка, предназначенная для изготовления металлических деталей из двух различных материалов. Подача металлопорошков на платформу построения осуществлялась круговым движением разравнивающих лезвий, на которых были установлены резервуары с порошками. На рис. 4 а показана изготовленная цилиндрическая деталь, состоящая из слоев меди и серебра, и граница раздела между слоями различных металлов (рис. 4 б).

Известны также опыты по выращиванию с помощью селективного лазерного плавления полиметаллических деталей из нержавеющей стали 316L и сплава меди UNS C18400. Выбор указанных материалов обусловлен попыткой сочетать в одной детали прочность и коррозионную стойкость стали с высокой проводимостью меди.

Рис. 4. а) деталь, изготовленная из двух различных материалов, б) граница между слоями

Оптимизация режимов обработки

Различия в свойствах используемых материалов требуют соответствующей оптимизации режима лазерного сплавления. Поскольку, например у нержавеющей стали коэффициент теплопроводности на порядок ниже, чем у меди, а коэффициент поглощения на длине волны лазерного излучения существенно выше, оптимальная мощность лазерного излучения для сплавления металлопорошка из нержавеющей стали оказалась в два раза ниже. В результате, если слой порошка из меди был нанесен поверх предыдущего сплавленного слоя из нержавеющей стали, то в процессе лазерного сплавления плавился также и нижний слой. Таким образом, помимо оптимизации мощности лазера и скорости сканирования, требуется дополнительная оптимизация толщины слоев металлопорошка из различных материалов.

Изготовление полиметаллической детали требует соответствующего изменения технологического процесса работы установки. Так, например для детали, состоящей из различных материалов, параметры режима лазерного сплавления должны меняться как в пределах плоскости слоя, так и в направлении выращивания детали. При этом основные параметры, такие как мощность лазерного излучения, скорость сканирования, направление сканирования и расстояние между соседними проходами лазерного луча при сканировании, должны быть определены заранее для каждого материала и интегрированы в программное обеспечение установки. Требуется проведение дополнительной оптимизации параметров сплавления в области с плавным переходом от одного материала к другому, поскольку необходимая мощность лазерного излучения зависит от температуры плавления каждого отдельного материала и распределения размеров зерен порошка.

Кроме того, следует отметить необходимость применения специальной стратегии сканирования при сплавлении полиметаллических деталей. Для того чтобы избежать размывания границы раздела разнородных материалов, время взаимодействия расплава с ранее сплавленной областью должно быть уменьшено. Одним из возможных решений является использование спиральной траектории сканирования. В случае, когда сканирование направлено по спирали из центра к границе раздела, время контакта расплава со сплавленной областью уменьшается, что позволяет повысить точность изготовления детали по сравнению со стандартной стратегией сканирования параллельными линиями. Также специальная стратегия сканирования должна быть применена, когда процесс сплавления сопровождается высокой усадкой используемых материалов.

В процессе изготовления полиметаллических деталей следует также уделить внимание особенностям постобработки, поскольку каждый из используемых материалов имеет свои собственные режимы термообработки, как для снятия остаточных напряжений, так и для стабилизации механических свойств.

Изготовление полиметаллических деталей с высокой точностью, особенно в зоне контакта между разнородными материалами, требует точного мониторинга, как процесса нанесения порошкового слоя, так и процесса сплавления. Возможный вариант — контроль размеров и качества каждого слоя полиметаллической детали с помощью высокоскоростной цифровой CCD-камеры и измерять пирометром максимальную температуру в зоне сфокусированного лазерного излучения.

В заключение этого краткого обзора задач, которые появляются при переходе на многопорошковость, следует заметить, что устройство существующих 3D-принтеров требует существенной доработки для реализации указанной технологии. В настоящее время рядом компаний ведутся такие работы, однако они еще не были анонсированы.

По направлению послойного лазерного плавления (спекания) на сегодняшний день наиболее технически освоенным является производство деталей из мелкодисперсных металлических порошков на основе железа (нержавеющая сталь 316L; инструментальная сталь H13), на основе титана (Ti6Al4V, Ti6Al7Nb), на основе никеля и кобальта (CoCr, CoCrMo, Inconel 625, Inconel 718), на основе алюминия (AlSi10Mg, AlSi12).

При этом перечень используемых порошковых материалов, за редкими исключениями, задается производителем конкретной модели технологической установки. Поставляемые импортные лазерные технологические установки настроены под ограниченную номенклатуру конкретных видов металлопорошка (строго определенной дисперсности, определенного химического состава).

В существующих установках селективного лазерного плавления деталь изготавливается из одного типа порошка, переход с одного на другой тип порошка требует основательной очистки установки.

В качестве опции к одной из моделей компания SLM Solutions предлагает комплект оборудования для оперативного (в рамках выращивания одной и той же детали) перехода на работу со вторым типом порошка.

Источник: Журнал АТ №2'2017, стр. 32-35