Аннотация

Разработка технологии селективного лазерного спекания (СЛС) порошков основывается на длительных и дорогостоящих экспериментальных пробах и ошибках. Однако если для этой цели можно применить моделирование, то процесс проверки производственной технологии ускоряется, а стоимость производства может быть значительно снижена. В данной статье рассматриваются численные подходы, описывающие процессы СЛС, в том числе дефекты, которые могут возникнуть при производстве.

Введение

Технология СЛС относится к аддитивному типу производства изделий, когда происходит нанесение очень тонких слоев металла друг за другом. Источник тепла плавит металлический порошок в определенных областях порошкового слоя. Эти области затвердевают, а нерасплавленный порошок удаляется в конце процесса. Таким образом получается, что технология СЛС охватывает шкалу размеров различных порядков: диаметр частиц порошка равен 10–100 микрон, а общий путь перемещения лазера составляет несколько километров за весь процесс. Лазер воздействует на порошок несколько микросекунд, а время выращивания целого изделия может достигать нескольких дней. Поэтому для корректного прогнозирования свойств и дефектов конечного изделия необходимо иметь возможность моделировать СЛС как на микро-, так и на макроуровне. Однако попытка развивать все физические аспекты в одной модели является чрезмерно дорогой с точки зрения вычислительной техники, что делает необходимым разработку мультимасштабных моделей.

Платформа для мультимасштабного и мультифизического моделирования

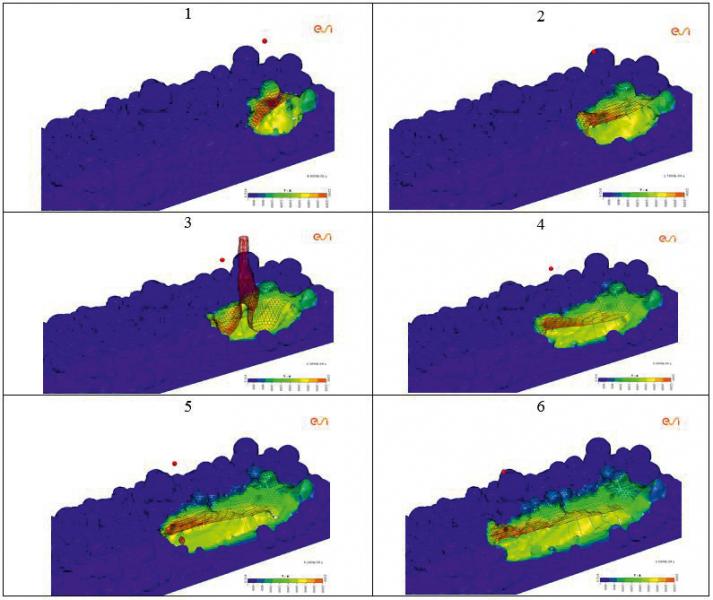

Исходя из вышеописанных сложностей в решении задач моделирования СЛС, был выбран подход, предусматривающий разделение данной задачи на три категории по размерной шкале: микро-, макро- и мезо-. Микромодель характеризует зону расплава в пределах длин от микрон до миллиметров, что обеспечивает анализ дефектов, соизмеримых с размером частиц порошка, таких как непроплавы, пористость и шероховатость поверхности. На рис. 1 приведены изображения, показывающие расплавление заново нанесенного порошкового слоя. Исследуется один участок длиной около 1 мм. Размер пятна лазера составляет 80 мкм, мощность лазера — 100 Вт, скорость сканирования — 1000 мм/с. Расчетная модель учитывает излучение и поглощение энергии, изменение фаз, теплопередачу и все три термодинамические составляющие, а также температурно зависимое поверхностное натяжение.

Рис. 1. Процесс плавления при нанесении нового слоя

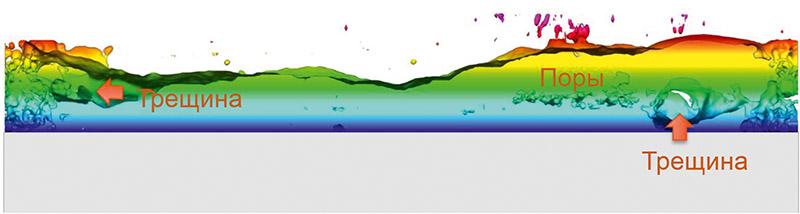

Технология СЛС относится к процессам с высокой склонностью к пористости. Поры образуются из газа, доступного в камере выращивания и находящегося между частицами порошка и образующегося в процессе испарения металла. Наличие небольших пузырьков напрямую зависит от условий потока расплава. С помощью микромодели был проведен расчет для определения влияния неравномерного распределения в слое порошка, полученного в результате дефектов предыдущих слоев, на конечное качество изделия (рис. 2). Параметры обработки были отрегулированы в соответствии с определенной толщиной слоя порошка в центральной области для оптимального затвердевания порошка.

Рис. 2. Вид сбоку на затвердевший слой. Расчет показывает наличие пористости и трещин

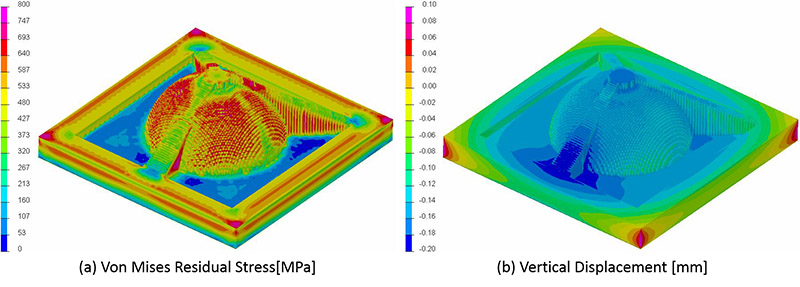

Рис. 3. Распределение напряжений и короблений в заготовке

Макромодель предназначена для решения задач в размерах целой заготовки и используется для расчета короблений изделия в процессе производства, предоставляя важную информацию о технологичности (рис. 3). Макромодель также прогнозирует деформации и остаточные напряжения. Мезомасштабная модель предоставляет необходимую информацию о свойствах материала.

Заключение

В статье было дано описаниеплатформы для мультимасштабного и мультифизического моделирования, которая позволяет описывать дефекты как на микроуровне (распределение порошка в слое, плавление слоя), так и на макроуровне (коробление полноразмерной заготовки). Было показано, что числовые модели способны прогнозировать технологичность, а также конечную форму изделия. ■