14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Введение

В последнее десятилетие интенсивное развитие получили технологии, связанные с формированием сложных многоуровневых гетерогенных и гетерофазных структур в материалах и конструкциях. Исследования показывают, что такие структуры обеспечивают наиболее предпочтительные функциональные свойства [1-3]. Многокомпонентные металломатричные композиты (ММК), в составе которых присутствуют тугоплавкие соединения типа карбидов, силицидов, боридов и т.п. вызывают наибольший интерес. Их использование обеспечивает высокие физико-механические, химические и триботехнические свойства [4]. Используя разные способы получения ММК из одних и тех же элементов, можно формировать различную по своим характеристикам структуру композиционного материала. Как правило, в качестве прекурсоров металломатричного композита используют порошковые смеси титана, кремния, бора, углерода. Это может быть как смесь элементарных (монокомпонентных) порошков, так и смеси с порошками уже готовых тугоплавких соединений [5-7]. Среди технологических процессов порошковой металлургии наиболее широкое использование получил самораспространяющийся высокотемпературный синтез (СВС) в многокомпонентных порошковых смесях [8].

В результате СВС можно сформировать металломатричную структуру с тугоплавкими твердыми фазами, образованными непосредственно в процессе синтеза. Основным условием в данном случае является концентрация компонентов, которая обеспечивает экзотермические реакции образования простых или сложных соединений (карбидов, боридов, силицидов, интерметаллидов) в зависимости от выбранного элементного состава порошковой смеси [9-10]. Получение металломатричных композитов на основе системы «титан – кремний» традиционным спеканием из смесей элементарных порошков наталкивается на трудности, связанные с большим объемным ростом из-за образования жесткого каркаса из их соединений при сопровождении значительного тепловыделения [11].

Для того чтобы уменьшить объемный рост и получить приемлемую пористость спеченного материала, можно заменить порошок второго компонента на порошок его тугоплавкого соединения TimSin что позволит перейти от неконтролируемого жидкофазного спекания к твердофазному [12-13]. Дополнительный интерес к представленным материалам вызывает перспектива использования их в аддитивных технологиях. В этом случае возникает целый ряд научных вопросов, связанных с особенностями поведения металломатричных композиций в условиях дополнительных термических процессов (различные виды наплавок, спекания и т.п.), включая вопрос стабильности или степени трансформации гетерогенной структуры при таком внешнем воздействии.

Использование упрочняющих добавок в смесях порошков или синтезирование металломатричной структуры непосредственно в процессе формирования изделий сталкиваются с дополнительными проблемами [14-15], которые могут быть связаны c рядом физико-химических характеристик материалов (смачиваемость включений расплавами металлов, разные температуры плавления и коэффициенты теплового расширения и т.д.). Применение синтезированных композиционных порошков с уже сформированной структурой вместо механических смесей позволяет исключить сегрегацию (разделение) порошковых компонентов. При этом микроструктура и фазовый состав композиционного порошка при термическом воздействии в процессе наплавления могут значительно измениться.

С точки зрения аддитивного производства изделий и деталей важную роль играет процесс послойного сплавления или «припекания» композиционных порошковых материалов. В этом случае актуальна оценка спекаемости с определением возможных доминирующих механизмов структурообразования. В связи с этим представляет интерес исследование поведения металломатричных порошковых композитов в условиях вакуумного спекания при разных способах сочетания компонентов. С целью анализа поведения ММК в условиях спекания при различных способах введения силицида Ti5Si3 были проведены исследования изменения пористости и структуры спеченных порошковых компактов системы Ti - Si, где кремний присутствует в виде отдельного порошка, его соединения с титаном Ti5Si3 или синтезированного порошкового материала Ti + (Ti5Si3). Структура компактов была сформирована различными способами синтезирования силицида Ti5Si3, в том числе непосредственно в процессе самораспространяющегося высокотемпературного синтеза (СВС).

Эксперимент

Для исследований металломатричных материалов Ti - Si были выбраны три группы порошковых смесей. Для приготовления порошковых смесей использовали порошки титана и кремния. Порошок силицида Ti5Si3 получали реакционным спеканием прессовок из смеси элементарных порошков титана и кремния в пропорциях, соответствующих стехиометрическому составу силицида Ti5Si3. Соотношение титана и кремния было выбрано таким образом, чтобы гарантировать синтез соединения в композите не менее 50 об.%. Для последующего спекания образцы прессовали в цилиндрической пресс-форме с диаметром и высотой 10 мм. Исходная пористость составляла от 25-30 %. Прессовки спекали в вакууме при температуре 1200-1350°С с выдержкой до 180 минут. Композиционный металломатричный материал получали в процессе вакуумного спекания прессовок, полученных тремя способами: а) из смесей элементарных порошков титана и кремния; б) из смесей порошков титана и силицида Ti5Si3; в) из синтезированных в режиме послойного горения композиционных порошков композиции Ti + (Ti5Si3). Для последнего варианта порошковые смеси получали путем дробления СВС-прессовок, содержащих расчетную объемную долю тугоплавкого соединения. Остаточную пористость, уплотнение, размер зерен и фазовый состав до и после спекания оценивали в качестве основных параметров изменения структуры металломатричного композита. Была рассчитана пористость спеченных композитов из предположения о соответствии состава расчетному объемному соотношению сформированных в результате синтеза тугоплавких фаз и непрореагировавшего (свободного) титана. При расчете пористости спеченных композиций Ti + (Ti5Si3) в качестве теоретической плотности использовали справочные значения плотности титана (4,51 г/см3) и силицида Ti5Si3 (4,32 г/см3). Дополнительно был проведен металлографический анализ пористости спеченных компактов. Структурные исследования проводили с использованием оборудования Центра коллективного пользования ИФПМ СО РАН (микроскоп AXIOVERT-200MAT и рентгеновский дифрактометр ДРОН-7). Для определения фазового состава использовали рентгеноструктурный анализ в Со Кα – излучении.

Результаты и обсуждение

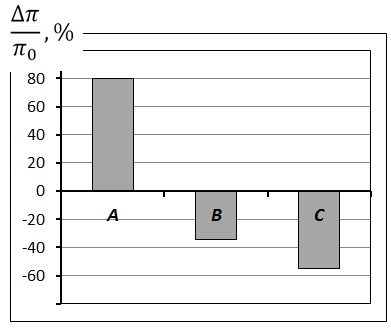

На рисунке 1 представлены сравнительные результаты изменения пористости спеченных композитов из порошковых составов Ti + (Ti5Si3), полученных разными технологическими способами. Спекание простой смеси элементарных порошков титана и кремния приводит к значительному объемному росту прессовок и увеличению остаточной пористости. Основной причиной объемных изменений в этом случае является препятствование сплавлению смежных частиц титана в результате образования между ними прослоек силицида Ti5Si3 путем реакционной диффузии кремния в титан. При замене в порошковой смеси элементарного кремния его соединением Ti5Si3 процесс спекания происходит более интенсивно, так как силицидные частицы уже не образуют барьерную зону для смежных частиц титана. Это приводит к заметному снижению пористости [12]. Наиболее интенсивное уплотнение и снижение пористости происходило при третьем варианте использования этого состава, когда сначала были получены металломатричные порошки с аналогичным объемным содержанием силицида методом СВС, а затем были спечены из них компакты.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 1. Изменение пористости спеченных при 1250 °С прессовок из порошковых материалов состава Ti + 60 об.% (Ti5Si3):

(А) – смесь порошков титана и кремния; (В) – смесь порошков титана и силицида Ti5Si3; (С) – порошковый металломатричный материал, синтезированный в процессе СВС (режим послойного горения заготовки из смеси титана и кремния)

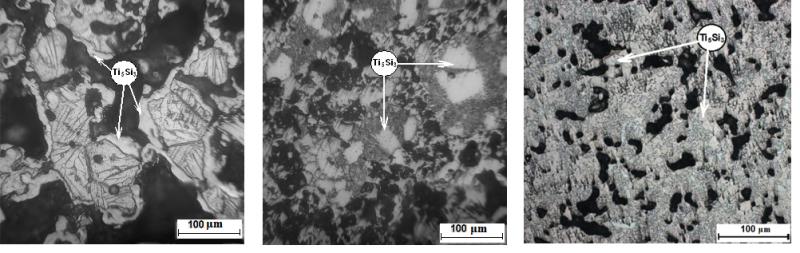

Микроструктура, представленная на рисунке 2 показывает, что наиболее неравновесное состояние с незавершенностью процессов гомогенизации проявляется при реакционном спекании чистых компонентов титана и кремния. При спекании простой смеси кремния и титана наблюдаются протяженные обособленные участки сформированного силицида, окружающие, в основном, частицы непрореагировавшего титана (рис.2, а). Микроструктура композитов, спеченных из порошковых смесей Ti+Ti5Si3 (рис. 2, б), радикально отличается от вышеописанной микроструктуры спеченных композиций титан-кремний. В этом случае силицид присутствует в виде включений различной формы и размеров в титановой матрице, микроструктура которой значительно более дисперсная, чем микроструктура частиц титана в спеченных композитах (рис. 2, а). Более дисперсная и плотная структура формируется при спекании синтезированных порошков этого же состава. Дополнительная предварительная операция СВС позволила сформировать мелкодисперсную структуру с практически однородным распределением фаз при пониженном содержании пор (рис. 2, в).

Рисунок 2. Микроструктура спеченных композитов составов Ti + 60 об% Ti5Si3 из порошковых смесей титан – кремний (а); из смеси титан – силицид Ti5Si3 (б); из СВС композиционных порошков. Температура спекания 1250 °С.

Рентгеноструктурный анализ спеченных композиций из смеси элементарных порошков титана и кремния в соотношении, гарантирующем образование не менее 50 об. % силицида Ti5Si3, показал его преимущественное формирование в процессе спекания при незначительной доли свободного титана (не более 3-6 %). Использование смеси с порошком готового силицида Ti + Ti5Si3 показало, что при спекании прессовок из нее каких-либо изменений фазового состава компакта не происходит [12]. На рентгенограммах исходной порошковой смеси, так же как и на рентгенограммах всех спеченных образцов вне зависимости от содержания силицида и температуры спекания, присутствуют только отражения α-Ti и Ti5Si3. Синтез в режиме волнового горения порошковой смеси с исследуемым расчетным соотношением компонентов также приводит к образованию силицида Ti5Si3 и непрореагировавшего титана. Этот фазовый состав сохраняется и после спекания синтезированных композиционных порошков с тем же интегральным содержанием кремния в составе силицида (см. Таблицу 1).

Таблица 1. Фазовый состав (масс.%) порошковых материалов Ti + 60 об.% Ti5Si3 после синтеза и спекания.

|

Материал |

Tспекания |

Ti5Si3 |

Ti |

TiO |

|

СВС-порошок до спекания |

- |

61.7 |

30.7 |

7.6 |

|

СВС-порошок после спекания |

1200 oC |

66.1 |

14.7 |

11.7 |

|

1350 oC |

81.4-75.7 |

7.6-13.3 |

10.9 |

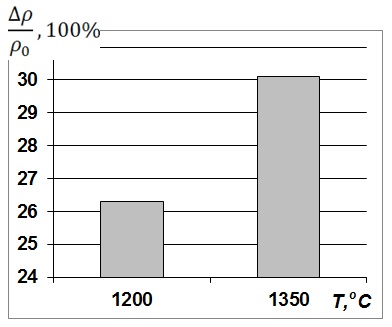

Рисунок 3 показывает изменение плотности порошкового компакта из синтезированного порошка Ti + Ti5Si3 в зависимости от температуры спекания. Когда порошковую композицию предварительно подвергают СВ синтезу, а затем измельчают до получения порошкового продукта, который снова подвергается прессованию и спеканию, то в результате получается более плотный материал со значительной степенью усадки (рис. 3).

Рисунок 3. Изменение плотности прессовок из СВС порошков расчетного состава Ti + 60 об.% Ti5Si3, спеченных при разных температурах.

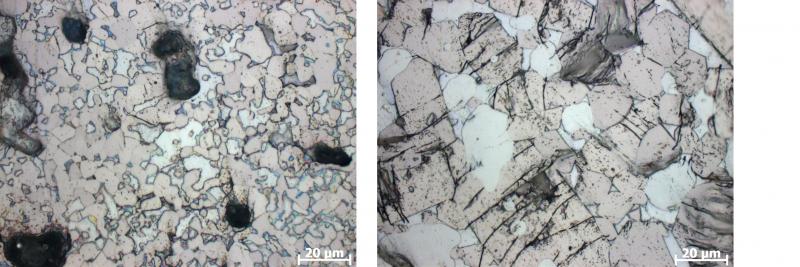

При этом температура спекания оказывает заметное влияние на уплотняемость композита и морфологию зерен. Особенность спекания титан-кремниевого композита состоит в том, что при достижении 1350°С порошковый компакт испытывает существенное уплотнение не только за счет основных твердофазных процессов спекания, но и появления в ограниченный период времени жидкой фазы в локальных микрообъмах с соответствующим соотношением атомов титана и кремния. Согласно известным равновесным диаграммам состояния системы Ti – Si, эта температура превышает значения эвтектической температуры исследуемой системы (1330°С). Появление жидкой фазы стимулирует уплотнение порошкового материала и снижает пористость. В результате появления жидкости происходит более интенсивный массоперенос и перекристаллизация или вторичная кристаллизация силицидов с заметным ростом зерен (рис.4).

Рисунок 4. Микроструктура спеченных прессовок из синтезированных порошков Ti + 60 об.% Ti5Si3: а) - 1200°С; б) - 1350°С.

Заключение

Анализ поведения порошковых материалов системы Ti – Si при вакуумном спекании показал, что способ сочетания компонентов в порошковых смесях имеет существенное влияние на объемные дилатации и формирование зеренной и поровой структуры. При этом качественный фазовый состав практически остается идентичным не зависимо от того каким образом были введены компоненты в смесь. Таким образом, можно оптимизировать плотность и остаточную пористость порошковых компактов за счет использования синтезированных порошков с уже сформированным фазовым составом.

Автор:

Коростелева Е.Н. a, Коржова В.В.

Институт физики прочности и материаловедения СО РАН

Россия, г. Томск, просп. Академический, 2/4, 634055

аE-mail: elenak@ispms.tsc.ru

Список литературы

1. Gu D., Meng G., Li C., Meiners W., Poprawe R. Selective laser melting of TiC/Ti bulk nanocomposites: Influence of nanoscale reinforcement / Scripta Materialia. 2012. – Vol. 67, – P.185-188.

2. Zhang K., Zou J., Li J., Yu Z., Wang H. Surface modification of TC4 Ti alloy by laser cladding with TiC+Ti powders / Transactions of Nonferrous Metals Society of China. 2010. – Vol. 20, P. 2192-2197.

3. Langelier B.C., Esmaeili S. In-situ laser fabrication and characterization of TiC-containing TiC-Co composite in pure Ti substrate / Journal of Alloys and Compounds. 2009. – Vol. 482, P. 246-252.

4. Ranganath S. A Review on Particulate-Reinforced Titanium Matrix Composites / Journal of Materials Science. 1997. – Vol. 32, Iss. 1. – P. 1-16.

5. Byun Ch.S., Bopark S., Kim D.K., at al. Formation mechanism of titanium silicide by mechanical alloying / Journal of materials science. 2001. – Vol. 36. – P.363– 369.

6. Jimoh A., Sigalas I., Hermann M. In Situ Synthesis of Titanium Matrix Composite (Ti-TiB-TiC) through Sintering of TiH2-B4C / Materials Sciences and Applications. 2012. – Vol. 3, P. 30-35.

7. Fu Zh., Koc R. Sintering and mechanical properties of TiB2-TiC-Ni using submicron borides and carbides / Materials Science & Engineering A. 2016. – Vol. 676. – P. 278–288.

8. Мержанов А.Г., Барзыкин В.В., Абрамов В.Г. Теория теплового взрыва: от Семенова до наших дней / Химическая физика. 1996. – Т.15, №6. – С.3–44.

9. Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения / М.: Металлургия, 1976. – 556 с.

10. , Handbook of Refractory Materials: Design, Properties, Testings / Edited by G. Routschka, H. Wuthnow. – UK: Vulkan-Verlag, 2012. – 355 p.

11. Савицкий А.П. Жидкофазное спекание систем с взаимодействующими компонентами / Новосибирск: Наука. 1991. – 183с.

12. Prybitkov G.A., Vagner M.I., Korzhova V.V., Korosteleva E.N., Gurskikh A.V., Firsina I.A. Sintering of titanium, silicon, and titanium silicide powder mixtures / Powder Metallurgy and Metal Ceramics. 2014. – Vol. 52, Iss. 11-12. – P. 613-619.

13. Rammo N.N., Al-Amery H.R., Abdul-Jabbar T., Jaffer H.I. Adhesion, hardness and structure of thermal sprayed Al/SiC composite coat on graphite / Surface and Coatings Technology. 2009. – Vol. 203. – P. 2891–2895.

14. Батаев В.А., Батаев А.А. Композиционные материалы. Строение. Получение. Применение: учеб. пособие. / М.: Логос. Университетская книга. 2006. – 400 с.

15. Hamedy M.J., Torkamany M.J., Sabbaghzadeh J. Effect of pulsed laser parameters on in-situ TiC synthesis in laser surface treatment / Optics and Lasers in Engineering. 2011. – Vol. 49, P. 557-563.