Введение

Аддитивные технологии (АТ), или технологии послойного синтеза — одно из наиболее динамично развивающихся направлений цифрового производства. Они позволяют значительно ускорить решение задач подготовки производства, а в ряде случаев уже активно применяются для производства готовой продукции и являются прорывными технологиями этого столетия [1,2]. Большинство существующих в настоящее время аддитивных технологий изготовления металлических изделий основаны на использовании в качестве исходного материала для формирования изделий порошковых систем [4–6]. При этом существенно сужается круг конструкционных материалов, из которых возможно получение готовых изделий высокого качества. В частности, формирование изделий из большинства алюминиевых сплавов, а также сплавов активных металлов, таких как титановые и магниевые сплавы, приводит к повышенной пористости материала полученного изделия с существенным снижением его механических характеристик [5–8]. Производительность формирования деталей из порошковых материалов в существующих аддитивных технологиях является крайне низкой, что практически исключает перспективы применения этих технологий для производства крупногабаритных изделий.

Исследовательские работы в области аддитивных технологий, в том числе с использованием проволочных материалов, интенсивно проводятся в фирмах: 3D Systems Corporation (U. S.), 3T RPD (U. K.), Arcam AB (Sweden), Biomedical Modeling, Inc. (U. S.), Envisiontec GmbH (Germany), EOS GmbH Electro Optical Systems (Germany), Fcubic AB (Sweden), GPI Prototype and Manufacturing Services, Inc. (U. S.), Greatbatch, Inc. (U. S.), LayerWise NV (Belgium), Limacorporate SPA (Italy), Materialise NV (Belgium), Medical Modeling, Inc. (U. S.) Norsk Titanium (U. S.), Sciaky (U.S.).

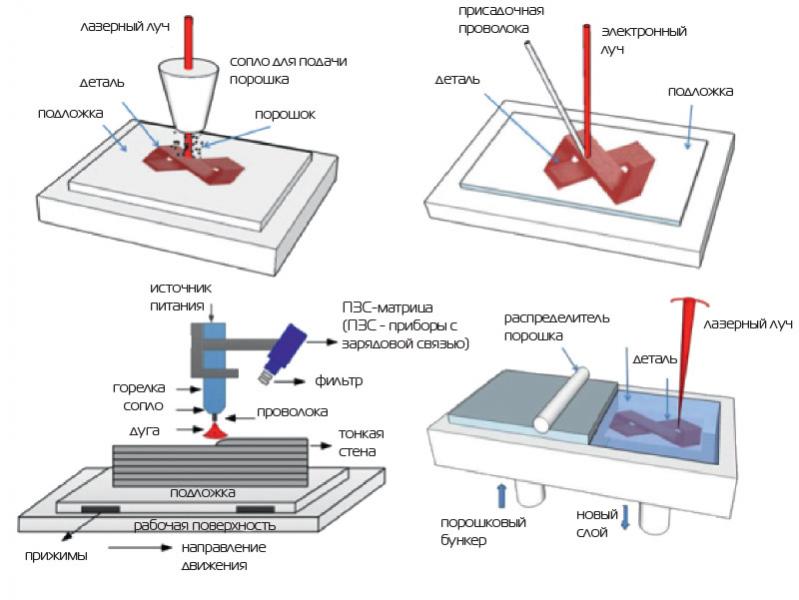

Согласно стандарту ASTM F2792, процессы аддитивного производства (АП) подразделяются на две категории: Directed Energy Deposition (DED) и Powder Bed Fusion (PBF). В процессе АП используются исходные материалы, такие как порошок или проволока, и источники энергии, такие как лазер (Л) — Laser (L), электронный луч (ЭЛ) — Electron Beam (EB), плазменная дуга (ПД) — Plasma Arc (PA) или электрическая дуга (ЭД) — Gas Metal Arc (GMA). На рис. 1 представлены схемы АТ с применением различных исходных материалов и источник нагрева [1, 19].

Прямое осаждение проволочных материалов в процессе послойного синтеза крупногабаритных изделий

Формирование металлических изделий с использованием оплавления проволочного материала является ключевым вектором развития аддитивных технологий. Данное решение позволяет избавиться от проблем, связанных с низкой производительностью существующих методов, высокой стоимостью применяемого оборудования, ограниченностью типов применяемых материалов, обусловленной традиционным использованием в качестве исходного материала для аддитивного формирования изделий порошковых систем, оплавляемых мощным тепловым источником [10–13]. Потенциал развития технологии формирования деталей с оплавлением проволоки очень велик и в настоящее время в мире еще полностью не раскрыт.

Известны примеры установок, в которых изготовление детали происходит в вакууме с использованием электронного луча, что оказывается весьма производительным решением применительно к целому ряду перспективных материалов, в частности, титану и другим химически активным металлам и их сплавам. Однако электронно-лучевые установки имеют ряд недостатков, к которым можно отнести прежде всего необходимость применения высоковольтных источников напряжения для работы электронно-лучевой пушки, ступенчатых систем откачки для достижения глубокого вакуума, в ряде случаев при электронно-лучевых процессах необходима специальная защита обслуживающего персонала от тормозного рентгеновского излучения, возникающего при взаимодействии электронного луча с обрабатываемым материалом, что значительно усложняет эксплуатацию установок. Несимметричная подача проволоки в зону воздействия обуславливает трудность аддитивного формирования деталей сложной формы. Кроме того, к недостаткам также можно отнести дороговизну как самой установки, так и ее эксплуатации.

Во многих случаях целесообразно создание более простых и практически доступных для всех отраслей промышленности, а главное, более дешевых и универсальных установок для аддитивного формирования изделий в вакууме, позволяющих максимально использовать имеющиеся элементы оборудования и технологии. Одним из наиболее распространенных источников теплоты при сварке и наплавке является электрическая дуга.

Рис. 1. Схематическое представление АТ (a) DED-L, (b) DED-EB, (c) DED-GMA, (d) PBF-L [1,19]

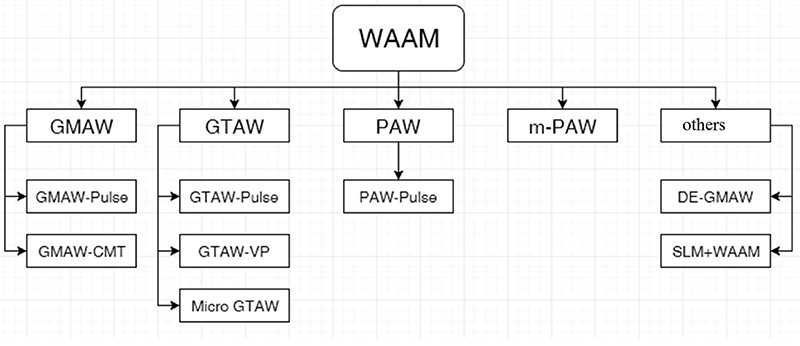

Рис. 2. Способы дуговой наплавки, применяемые для WAAM [2, 3, 4, 6]

На сегодняшний день существует большое разнообразие способов сварки, применяемых в Wire Arc Additive Manufacturing (WAAM). Общая схема классификации WAAM по способам, применяемым для послойного синтеза изделий путем дуговой наплавки, показана на рис. 2 [2, 3, 4, 6].

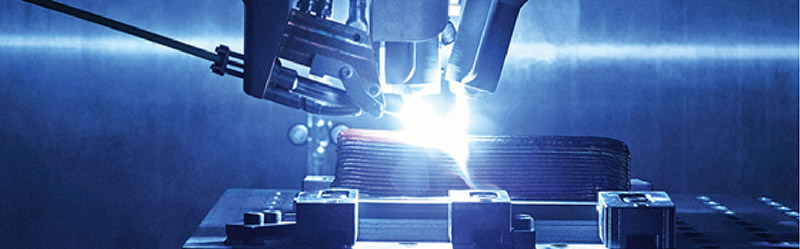

Применение дуговых и плазменных источников для оплавления проволочного материала при реализации гибридных технологий послойного синтеза активно развивается в мире в последние годы. Норвежский стартап Norsk Titanium в 2016 году привлек дополнительные инвестиции в 25 миллионов долларов на сертификацию материала, получаемого плазменным послойным наплавлением титановой проволоки, для использования при изготовлении деталей самолетов Boeing и Airbus (рис. 3).

Рис. 3. Процесс получения изделия методом многослойной плазменной наплавки с использованием титановой проволоки. Изображение компании Norsk Titanium

Необходимо отметить компанию WAAM на базе университета Кранфилд (Cranfield University), которая практикует технологии выращивания крупногабаритных изделий с использованием плазменных технологий или технологии наплавки плавящимся электродом с импульсной подачей проволоки с холодным переносом металла (Сold Меtal Тransfer — СМТ), разработанные фирмой Fronius. В середине 2016 года в Европе стартовал проект LASSIM с бюджетом около 5 миллионов евро на три года, объединивший 16 компаний. Его цель — создание стенда для реализации в одном пространстве нескольких процессов при гибридном производстве крупногабаритных заготовок: аддитивное производство; многокоординатная механическая обработка; послойное деформационное упрочнение, измерение; неразрушающий контроль.

Перспективы использования вакуумного дугового разряда в процессе аддитивного формирования металлических изделий

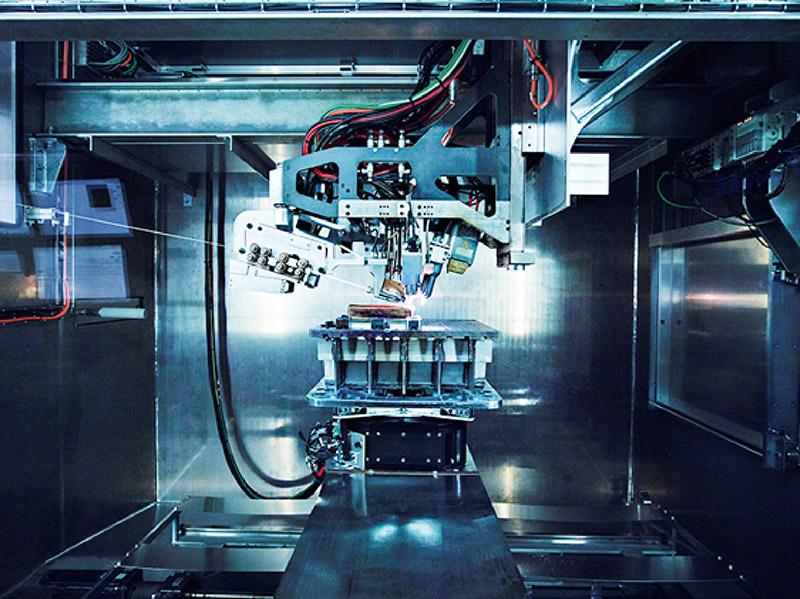

Анализ существующего положения показывает перспективным объединение возможностей технологий Sciaky (рис. 4, 5) и Norsk Titanium (рис. 6), обеспечивающее сочетание эффективности вакуумной защиты и свойств электрической дуги как источника теплоты для создания на их основе дуговых аддитивных технологий в вакууме [5, 9, 10]. Степень разряжения в вакуумной камере может быть значительно меньше, чем при использовании в качестве источника теплоты электронного луча (порядка 10…10–1 Па), а качество защиты будет выше, чем при использовании защитных газов или камер с контролируемой атмосферой в традиционных дуговых технологиях (при давлении 1,3 Па содержание примесей меньше, чем в аргоне высшего сорта в 2…2,5 раза). Также вакуум способствует интенсивной дегазации и рафинированию расплавленного металла, что обеспечивает повышение физико-механических свойств готовых образцов.

Рис. 4. Технология Sciaky’s EBAM. Изображение компании Sciaky [9,10]

Рис. 5. Система Sciaky EBAM 110 [9, 10]

Рис. 6. Система плазменной наплавки с использованием проволоки Norsk Titanium [5]

С экономической точки зрения вакуум как защитная среда имеет ряд преимуществ по сравнению с инертными газами и прежде всего — возможность получения его непосредственно на рабочем месте только при затратах электроэнергии. Расчеты показывают, что использование вакуумной камеры объемом свыше 1 м3 оказывается почти в 2 раза дешевле камер с контролируемой атмосферой. При использовании вакуумной защиты отпадают расходы, связанные с транспортированием баллонов высокого давления или криогенных емкостей. Таким образом, разработанная технология и оборудование позволят выращивать металлические заготовки из сталей, алюминиевых сплавов, а также, за счет вакуумной защиты, из сплавов активных металлов, таких как титан, магний и других химически активных, тугоплавких и редких металлов.

Развитие данной технологии осложнено рядом факторов как практического, так и теоретического характера. Во‑первых, это отсутствие математических моделей, связывающих технологические параметры с геометрическими характеристики наплавленных валиков, обусловленное комплексным характером и нелинейностью протекающих процессов. Кроме того, следует отметить низкую стабильность существования дугового разряда в вакууме; трудности управления формированием при нестационарной температуре заготовки в процессе послойного синтеза; металлургические особенности при послойном синтезе, в особенности при наплавлении разнородных материалов в процессе формирования заготовок с функционально-градиентными свойствами. Относительно небольшое тепловыделение на изделии при большом объеме электродного металла с малым теплосодержанием может привести к появлению подрезов и несплавлений (при использовании плавящегося электрода).

Таким образом, возникает целый ряд новых задач, требующих решения. Для повышения стабильности существования разряда целесообразно исследовать возможность применения импульсной подачи проволоки с использованием обратной связи по потенциалу на ней. Это позволит идентифицировать моменты замыкания-размыкания проволоки и погасания дуги. При замыкании проволоки на изделие она отдергивается до размыкания, при размыкании проволоки или погасании дуги включается подача проволоки в направлении основного металла. Преимущества данного процесса выражаются в его саморегулировании, минимальном тепловом воздействии, минимальном образовании брызг и исключительно стабильной дуге. При наплавке в вакууме данный процесс ранее не исследовался. Дополняющим или альтернативным решением для повышения стабильности дуги и обеспечения качественного формирования может являться применение плазменного источника с использованием плазмообразующего газа или системы с полым катодом.

Для разработки научно-технологических основ формирования заготовок из специальных конструкционных материалов методом локального оплавления проволоки электрической дугой в вакууме, обеспечивающих достижение физико-механических свойств материала на уровне материалов существующих машиностроительных изделий, необходимо объединение экспериментальных и аналитических методов, основанных на построении физических и математических моделей, описывающих изучаемые механизмы. Потребуется формализация исследуемых процессов аддитивного формирования в виде математического описания горения электрической дуги в вакууме и аддитивного синтеза образцов, формирования и стабильного существования электрической дуги в вакууме, нагрева, плавления, тепломассопереноса с последующей кристаллизацией проволочного материала. Формирование дугового разряда в вакууме характеризуется возникновением неравновесной плазмы с температурой электронов, на порядки превышающей температуру нейтральных атомов [11, 16, 17]. Математическая модель может быть основана на решении системы уравнений переноса для концентрации и средней энергии электронов [7, 8]. Электрическое поле определяется из уравнения Пуассона. Для описания массопереноса тяжелых частиц плазмы (ионов, нейтральных невозбужденных и возбужденных атомов) может быть использовано уравнение переноса массы для многокомпонентной смеси [14–17]. По мере удаления от зоны воздействия дуги на металл плазма становится бесстолкновительной, и диффузионные уравнения вырождаются в уравнение непрерывности для заряда, массы и энергии. Кроме термоэмиссионных процессов нужно учитывать эффект Шоттки при расчете величины электронной эмиссии с поверхности нагретого металла. Математическая модель тепло- и массообмена в процессе аддитивного формирования изделий путем наплавления проволоки электрической дугой в вакууме будет учитывать фазовые и структурные переходы, неоднородные теплофизические свойства материалов и распределения примесей.

Экспериментальные работы должны включать исследование влияния полярности тока, формы и материала электрода, степени разряжения в камере, использования плазмообразующего газа и импульсной подачи присадочной проволоки с обратной связью по напряжению на формирование, устойчивость горения дуги и качество наплавленного слоя. Также коллективом автором предполагается проведение серии многофакторных экспериментов. Варьируемыми параметрами будут являться: скорость подачи материала, мощность, скорость перемещения источника тепла. Фиксированными параметрами будут являться: полярность тока дуги, химический состав и геометрические характеристики подаваемого материала и способ подачи (перед источником нагрева, после источника нагрева, вертикальная или горизонтальная подача). Контролируемыми показателями качества оценки результатов экспериментов являются: физико-механические свойства синтезированного наплавкой материала (предел текучести, предел прочности, твердость, ударная вязкость), а также отсутствие недопустимых внутренних дефектов (пор, трещин, несплавлений т. д.) и соответствие требуемым геометрическим размерам. Для оптимизации технологических процессов возможно также использование статистических методов анализа.

Выводы

В работе представлено обоснование целесообразности развития нового технологического процесса — формирования слоистых однородных материалов в вакууме с применением в качестве источника нагрева электрической дуги и цельнометаллической проволоки в качестве присадочного материала. Сформулированы задачи, требующие решения для использования предложенной технологии. Сформулированы возможные решения. Показано, что данный подход, по сравнению с известными технологическими решениями в практике мирового промышленного производства, будет способствовать повышению производительности формирования слоистых материалов, а также позволит устранить ряд недостатков существующего оборудования, применяемого для реализации аддитивных технологий. ■

Поддержка

Настоящий статья подготовлена при поддержке Российского фонда фундаментальных исследований (РФФИ № 18–08–01016 А), а также при поддержке проекта «Международные исследовательские группы» Министерством образования Пермской области (C‑26/787 Дата: 21.12.2017).

Д.Н. Трушников, Ю.Д. Щицын, Д.С. Белинин

Пермский национальный исследовательский политехнический университет, Россия

Елена Георгиевна Колева, Институт электроники, Болгарская академия наук

E-mail: trdimitr@yandex.ru

Литература

1. W. R. Morrow, H. Qi, I. Kim, J. Mazumder and S. J. Skerlos, Environmental Aspects of Laser-Based and Conventional Tool and Die Manufacturing, J. Clean Prod., 2007, 15. Р. 932–943.

2. P. Wray, Additive Manufacturing: Turning Manufacturing Inside Out, Amer. Ceram. Soc. Bull., 2014, 93, 3. Р. 17–23.

3. D. H. Freedman, Layer by Layer, MIT Tech. Rev., 2012, 115, 1. Р. 50–53.

4. W. E. Frazier, Metal Additive Manufacturing: A Review, J. Mater. Eng. Performance, 2014, 23, 6. Р. 917–19–28.

5. Louvis E. et. al. Selective laser melting of aluminium components. Journal of Materials Processing Technology. Department of Engineering, The University of Liverpool, Liverpool L69 3GH, United Kingdom. — 2011. — Vol. 211. — P. 275–284.

6. Sabina L. Campanelli et. аl. Capabilities and Performances of the Selective Laser Melting Process. Polytechnic of Bari, Department of Management and Mechanical Engineering, Viale Japigia, 182 Italy [Электронный ресурс]. URL: http://cdn.intechopen.com/pdfs/12285/InTech-

Capabilities_and_performances_of_the_selective_laser_melting_process.pdf

7. Безобразов Ю. А. и др. Анализ структуры образцов, полученных DMLS- и SLM-методами быстрого прототипирования. — Екатеринбург, 2012.

8. Chunlei Qiu, Chinnapat Panwisawas, Mark Ward, Hector C. Basoalto, Jeffery W. Brooks, Moataz M. Attallah. On the role of melt flow into the surface structure and porosity development during selective laser melting, Acta Materialia, Volume 96, 1 September 2015. Pages 72–79, ISSN 1359–6454, http://dx.doi.org/10.1016/j.actamat.2015.06.004. (http://www.sciencedirect.com/science/article/pii/S1359645415003870)

9. Sciaky Inc. Electron Beam Additive Manufacturing (EBAM) — Advantages of Wire AM vs. Powder AM. URL: http://additivemanufacturing.com/2015/10/14/electron-beam-additive-manufacturing-ebamadvantages- of-wire-am-vs-powder-am/

10. Sciaky Inc, Electron Beam Additive Manufacturing (EBAM). URL: http://www.sciaky.com/images/pdfs/product-sheets/Sciaky-EBAM-Technology.pdf

11. Jhavar S., Jain N. K., Paul C. P. Development of micro-plasma transferred arc (μ-PTA) wire deposition process for additive layer manufacturing applications//Journal of Materials Processing Technology. — 2014. — Т. 214. — №. 5. — С. 1102–1110.

12. Spencer DJ, Dickens PM W. C. Rapid prototyping of metal parts by three dimentional welding//Mech E J. Eng. Manuf. 1998. Т. 212. Р. 175–182.

13. Ding J. и др. Development of a laminar flow local shielding device for wire + arc additive manufacture//J. Mater. Process. Technol. 2015. Р. 99–105.

14. Song Y. A., Park S. Experimental investigations into rapid prototyping of composites by novel hybrid deposition process//J. Mater. Process. Technol. 2006. Т. 171. № 1. С. 35–40.

15. Ding J. и др. A computationally efficient finite element model of wire and arc additive manufacture//Int. J. Adv. Manuf. Technol. 2014. T. 70. C. 227–236. http://doi.10.1007/s00170–013–5261‑x.

16. Aiyiti W. и др. Study on the Veritable Parameters Filling Method of Plasma Arc Welding Based Rapid Prototyping//Key Eng. Mater. 2012. Т. 522. С. 110–116.

17. Song Y.-A. и др. Welding and Milling Direct Prototyping of Metallic Parts//С. 495–502. https://sffsymposium.engr.utexas.edu/Manuscripts/1998/1998–55‑Song.pdf

18. Zhang Y. M. и др. Weld deposition-based rapid prototyping: A preliminary study//J. Mater. Process. Technol. 2003. T. 135. C. 347–357.

19. Ding D. и др. Towards an automated robotic arc-welding-based additive manufacturing system from CAD to finished part//CAD Comput. Aided Des. 2016. Т. 73. С. 66–75.