На протяжении последних четырех десятков лет в увеличивающемся объеме растет применение полимерных композиционных материалов (ПКМ). ПКМ позволяют снизить массу конструкций при обеспечении требуемого уровня прочности, химической стойкости, биосовместимости. В последние пять лет наметилась тенденция к разработке экономически эффективных технологий получения ПКМ. Ключевой вклад в экономическую эффективность получения ПКМ вносят новые высокоскоростные автоматизированные технологии формообразования и ускорение процессов отверждения полимерной матрицы.

К сожалению, в России для получения ПКМ применяют в основном термореактивные связующие, которые позволяют получать ПКМ с достаточно высокими характеристиками, но технологический цикл получения одной детали достаточно длинный — от 4 до 18 часов. Применение термопластичных полимеров требует специализированного оборудования и оснастки, отличного от оборудования, приспособленного для работы с термореактивными полимерами (эпоксидными, фенольными и т. д.), но позволяет получать ПКМ за минимальное технологическое время (до 5 минут на 1 деталь). При этом свойства ПКМ с полиэфиэфиркетоновой (ПЭЭК) матрицей близки к свойствам ПКМ с термореактивными матрицами. Применение термопластичной матрицы расширяет возможности изготовления ПКМ с применением аддитивных технологий.

Специалистами инжинирингового центра «Высокотемпературные композиционные материалы» ГБОУ ВО МО «Технологический университет» (г. Королев) в 2016 году реализован грант «Разработка технологических основ получения нитяного термопластичного препрега на основе углеродного волокна и полиэфирэфиркетона для аддитивных технологий производства высокотемпературных композиционных материалов». Была разработана не имеющая российских аналогов технология получения нитяного термопластичного препрега (НТП) на основе углеродного волокна и полимера для использования его в аддитивных технологиях. НТП представляет собой готовый для переработки полуфабрикат — леску, состоящую из непрерывного углеродного волокна, пропитанного термопластичным полимером. В роли термопласта могут использоваться различные полимеры, в том числе PP, PEEK, ABS.

Отличительной особенностью разработанной технологии от известных аналогов является не внедрение «сухого» углеродного волокна в полимерный материал при печати, что не позволяет в полной мере использовать прочность армирующего волокна, а создание полноценной монолитной конструкции с качественной пропиткой армирующего материала полимером.

Для получения НТП с качественной пропиткой межфиламентного пространства углеродного волокна была разработана оснастка, на которой подобран оптимальный вариант площения и расположения сопел в узле пропитки. Протестирована возможность переработки полученного НТП на 3D-принтере собственной сборки.

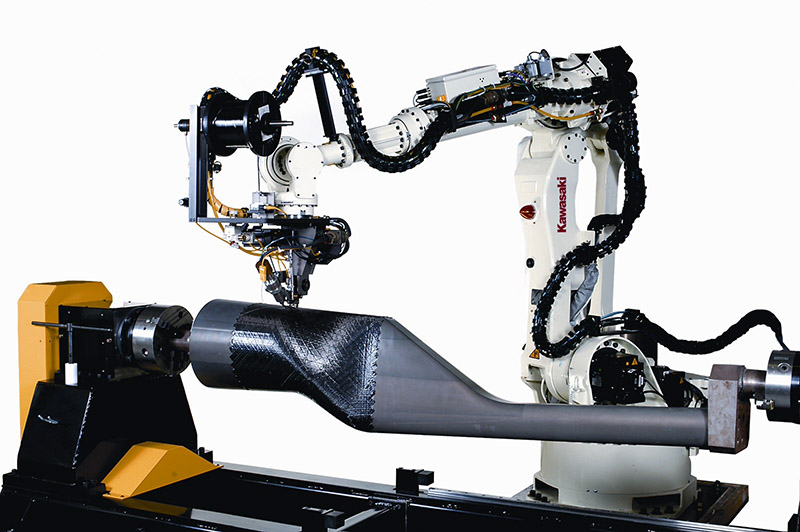

В настоящий момент отрабатывается технология создания НТП, предполагающая нанесение порошка/гранул полимера на предварительно прогретое и площеное углеродное волокно, в структуру которого затем горящими каландрами будет впрессовываться полимер. Подобная технология позволит меньше травмировать жгут, а также получать не только леску для печати, но и ленты НТП разной ширины, в зависимости от ширины нитки и степени ее площения. Применение лент предполагается в автоматизированной выкладочной технологии. Начато проектирование выкладочной головки, аналог представлен на рис. 1.

Рис. 1. Выкладочная головка производства компании Automated Dynamics, США

Для прогнозирования свойств конструкций из ПКМ, полученных по аддитивной технологии, в ООО Научно-технический центр «АПМ» разработан специальный модуль конечно-элементного анализа. ■

А.В. Чесноков, В.А. Старцев, В.Н. Андреев, В.С. Прокопов, ec_ut@bk.ru