Обзор

Центр компетенций SMS group по аддитивным технологиям охватывает всю цепочку создания стоимости в аддитивном производстве. Установка атомизации, разработанная и поставляемая фирмой SMS, отличается экономичностью и высоким качеством производства металлического порошка. Количество дефектов минимизируется благодаря встроенной системе формирования однородных частиц (антисателлитной системе). Гидродинамическое моделирование (метод CFD) процесса атомизации с оптимизированной форсункой компактного монтажа позволяет улучшить свойства порошка и выход годного. Для обеспечения высокого качества порошка SMS group проводит исследования его отдельных свойств и применимых методов измерений.

Центр компетенций аддитивных технологий

SMS group — ведущий мировой партнер в металлургии, предлагающий передовые решения для всей технологической цепочки производства. Как пионер отрасли, SMS group поставляет установки для производства высококачественного металлического порошка высокой степени очистки для аддитивного производства.

Благодаря исследовательской деятельности центра компетенций аддитивных технологий мы непрерывно получаем новый опыт взаимной интеграции каждого из этапов технологической цепочки. На базе накопленных знаний происходит постоянная оптимизация экономических показателей и технических характеристик процесса производства порошка. Сегодня аддитивное производство уже используется для серийного изготовления компонентов различных установок.

Сердцем центра компетенций является установка атомизации, предназначенная для производства высококачественного металлического порошка (рис. 1). Следующим технологическим этапом является классификация и упаковка порошка перед тем, как он будет использован в аддитивном производстве.

Рис. 1. Установка атомизации для производства порошков в центре компетенций SMS group, Мёнхенгадбах

Сырьевые материалы, поступающие на установку атомизации, расплавляются в индукционной печи под вакуумом или в атмосфере инертного газа. Размер плавильной печи варьируется, возможен расплав до 500 кг сырья. Через промковш расплавленный металл подается в блок атомизации. Атомизация выполняется с использованием холодного или горячего инертного газа через форсуночное устройство с компактным соединением. Оптимизируя геометрию форсунки, возможно увеличить выход порошка мелкой фракции, которая необходима для аддитивного производства, а также улучшить форму распыляемых частиц. Для этого проводится моделирование процесса атомизации. Морфология частиц улучшается благодаря встроенной системе формирования однородных частиц (антисателлитной).

Благодаря интеграции процесса с последующими технологическими этапами, такими как сортировка и упаковка порошка, постоянной атмосфере инертного газа и системе формирования однородных частиц (антисателлитная) гарантируется экономичное производство высококачественных металлических порошков из различных сплавов.

Процесс атомизации

Для оптимизации выхода годного и повышения качества порошка рекомендуется определить влияние технологических параметров, параметров процесса атомизации, определить настройки установки, влияющие на свойства порошка, то есть его гранулометрический состав, форму частиц, насыпную плотность или сыпучесть. Здесь моделирование процесса атомизации, в котором участвуют жидкий металл и окружающий инертный газ, дает возможность реалистично представить и смоделировать влияние большого числа факторов, влияющих на процесс, при помощи метода компьютерной гидродинамики (Сomputational Fluid Dynamics, CFD).

Метод анализа CFD предусматривает разделение вычисляемой области на большое количество контрольных объемов. Использование соответствующих подходов позволяет численно решить нелинейные связанные дифференциальные уравнения, описывающие физические процессы в потоке.

Сложности для моделирования возникают при экстремальных скоростях, многократно превышающих скорость звука (сжимаемый сверхзвуковой поток), которые возникают во время распыления при температуре примерно от –200 до 1700°C. Кроме того, не все процессы во время распыления могут быть представлены контрольными объемами, поскольку типичная мера физических процессов во время образования капель меньше одного микрометра, но сама распылительная установка на шесть-семь порядков больше; необходимое количество контрольных объемов намного превышает доступные вычислительные мощности. Поэтому для расчета образования капель необходимо разработать эмпирические модели с подсеточным масштабом. Похожие подходы используются для других моделей, например, горения топлива в дизельном двигателе. К сожалению, эти подходы невозможно просто перенести на наш случай. Поэтому в сотрудничестве с кафедрой механики жидкостей и аэродинамики Дармштадтского технического университета был запущен исследовательский проект с целью разработки таких подсеточных моделей и их валидации с использованием испытательного стенда на воде. На первом этапе результаты расчета потока чистого газа были проверены на данном испытательном стенде, в сотрудничестве с Техническим университетом Дармштадта.

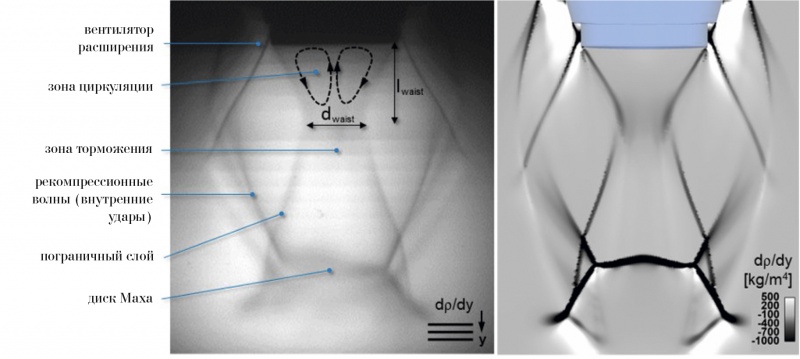

В качестве примера на рис. 2 показано сравнение между вертикальным градиентом плотности dρ/dy, определенным с помощью фокусирующего шлирен-метода, и градиентом при pin = 15 бар, рассчитанным методом гидродинамического моделирования процесса распыления через сопло атомизатора.

Рис. 2. Сравнение: a) эксперимент (фокусирующий шлирен-метод) в лабораторном атомизаторе ТУ Дармштадта; б) CDF-моделирование pin = 15 бар, средний вертикальный градиент плотности dρ / dy (z = 0)

Характерные явления, такие как волны расширения Прандтля–Мейера, волны рекомпрессии, слой свободной струи, зона рециркуляции, точка торможения и перетяжка струи очень хорошо воспроизводятся в числовом виде. В частности, довольно точно прогнозируются дискообразные скачки уплотнения и углы ударного воздействия [1].

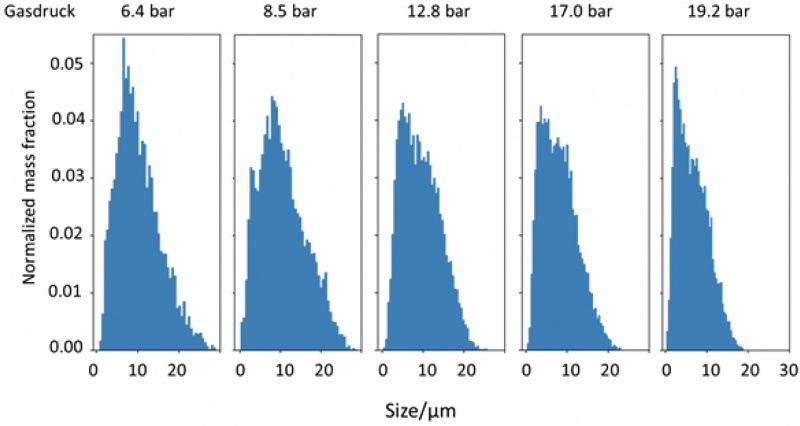

Продолжается разработка и проверка моделей каплеобразования. Доступны первые результаты расчетов распыления для испытательного стенда на водной основе (рис. 3). Однако для адаптации параметров моделирующего подхода к широкому набору сфер применения необходимы дополнительные расчеты и соответствующие эксперименты как на водном испытательном стенде, так и на производственной установке.

Рис. 3. Расчетное распределение водных капель по размерам на испытательном стенде водной модели в Техническом университете Дармштадта, полученное на расстоянии 700 мм ниже форсунки распылителя при различных давлениях газа (воздух)

Рис. 3. Расчетное распределение водных капель по размерам на испытательном стенде водной модели в Техническом университете Дармштадта, полученное на расстоянии 700 мм ниже форсунки распылителя при различных давлениях газа (воздух)

Кроме этого необходимо моделировать затвердевание металлической капли по ходу ее продвижения в распылительной башне. Поскольку капли очень быстро остывают, они остаются жидкими даже после падения температуры ниже температуры плавления. Только после достижения определенного переохлаждения и появления определенного количества центров кристаллизации в капле происходит фазовый переход, теплота плавления освобождается и капля затвердевает. Цель состоит в том, чтобы рассчитанные и полученные распределения частиц по размерам соответствовали определенным пределам погрешности. Эта цель накла-дывает ограничения на результаты, которые сегодня могут быть получены по методу CFD.

Определение характеристик металлического порошка для аддитивного производства

Для описания не зависящих от типа материала, качественных характеристик металлического порошка, используемого в аддитивном производстве, необходимо знать свойства порошка и требуемые характеристики этих свойств, а также располагать подходящими методами измерения. Необходимы исследования, особенно в отношении последних двух требований. Большинство методов измерений происходят из других областей техники и поэтому в разной степени подходит для определения характеристик порошков в области аддитивного производства металлов [2]. Недавние исследования SMS group показывают, что некоторые методы частично непригодны для определения характеристик порошков в соответствии с действующими стандартами.

Гранулометрический состав как центральное свойство порошка определяется методом AM [3]. Порошок классифицируется на этапах просеивания и воздушной сортировки, которые интегрированы в технологическую цепочку производства. Реализация требуемого гранулометрического состава проверяется динамическим анализом изображений в собственной испытательной лаборатории.

Соответствующая текучесть порошка важна для процесса лазерной сварки в порошковом слое (Laser Powder Bed Fusion, LPBF). В процессе нанесения порошка необходима хорошая сыпучесть (растекаемость) для получения тонкого, гладкого, однородного и плотного слоя порошка [4]. Порошки с плохой сыпучестью вызывают проблемы при нанесении и неоднородности в порошковом слое. Кроме этого достаточная текучесть порошка необходима для его транспортировки по установке аддитивного производства. Эти два аспекта поведения потока недостаточно разделены в литературе и стандартизации. Требования к поведению потока различаются, с одной стороны, между технологиями аддитивного производства, а с другой — между разными производителями.

Хорошая текучесть порошков SMS контролируется в собственной испытательной лаборатории путем измерения различных характеристических величин, таких как время истечения Холла или коэффициент Хауснера.

Морфология частиц как характеристика порошка описывает среднюю форму его частиц. Целью производства металлического порошка для процесса лазерной сварки в порошковом слое LPBF является получение как можно более сферической формы. С увеличением сферичности порошка улучшаются характеристики текучести и относительная плотность порошка [4], что дает преимущества в технологическом процессе.

Морфология частиц распыленного газом порошка лишь немного отличается от сферической формы. Несмотря на то, что дефекты частиц, такие как образование отростков (сателлитов), могут быть уменьшены в процессе производства, полностью предотвратить их нельзя.

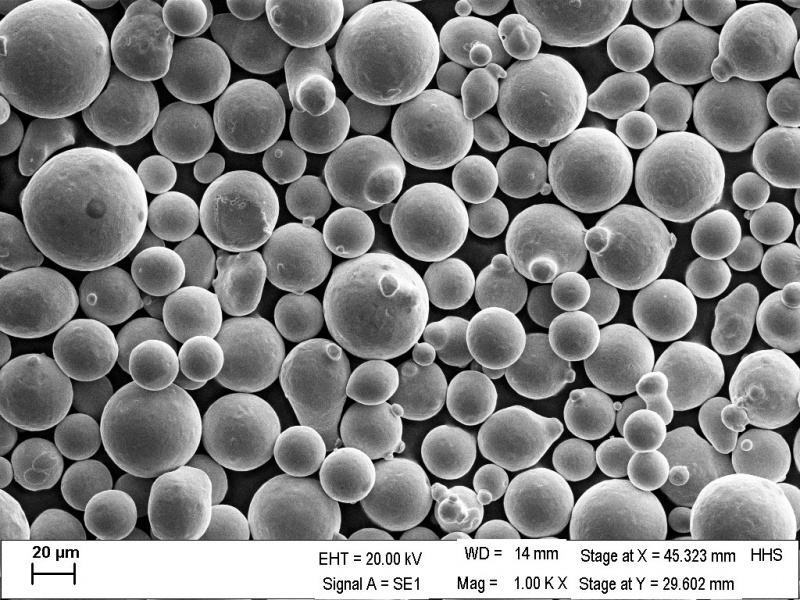

Качественная морфология порошка хорошо описывется РЭМ-изображениями. На рис. 4 показано изображение порошка 316L (1.4404) производства SMS group. Частицы демонстрируют высокую сферичность и небольшое количество сателлитов. Количественно средняя морфология частиц может быть указана при помощи различных форм-факторов. Они вычисляются из проекций частиц с использованием математических соотношений [5]. Высокая сферичность металлических порошков SMS контролируется с помощью динамического анализа изображений и расчета сферичности как форм-фактора.

Рис. 4. РЭМ-изображение порошка 316L (1.4404) от SMS group для аддитивного производства

Рис. 4. РЭМ-изображение порошка 316L (1.4404) от SMS group для аддитивного производства

Для полной характеристики определяются дополнительные свойства порошка, такие как химический состав, загрязненность, плотность и содержание влаги.

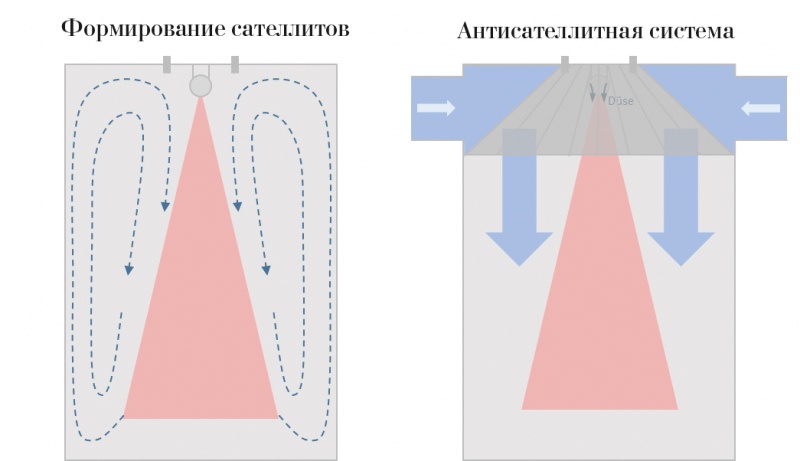

Улучшение качества порошка с использованием антисателлитной системы

Наиболее известным и распространенным дефектом частиц в металлическом порошке, распыляемом газом, является образование сателлитов. Сателлиты — это маленькие субчастицы, прикрепленные к более круп-ным частицам. Если в процессе распыления происходит столкновение между затвердевшей маленькой частицей и полутвердой большой частицей, происходит адгезия и образуется сателлит. Во время производства порошка мелкие затвердевшие частицы распылительного конуса переносятся в виде пылевого облака за счет эффекта рециркуляции из нижней части башни атомизации обратно в зону распыления. Формирование сателлитов в результате внутренней рециркуляции поясняется на рис. 5. Когда мелкие затвердевшие частицы поднимаются в верхнюю часть камеры и возвращаются в зону распыления, они могут прилипать к только затвердевающим крупным частицам [6].

Рис. 5. Иллюстрация формирования сателлитов и функционирования антисателлитной системы

Благодаря антисателлитной системе, используемой в качестве модульного блока установки атомизации порошка, образование сателлитов значительно сокращается и, таким образом, улучшается морфология порошка. При использовании антисателлитной технологии создается внешний поток газа, как показано на рис. 5. Этот газовый поток вдувается сверху в башню атомизации. В результате в технологической камере создается вторичный поток газа сверху вниз, который подавляет подъем мелких частиц внутри камеры.

Исследования влияния антисателлитной системы на свойства порошка показывают улучшение морфологии с увеличением потока газа в антисателлитной системе [7].

С использованием антисателлитной технологии на установке атомизации возможно производство высококачественного порошка с небольшим количеством сателлитов (рис. 4).

Заключение и перспективы

На основе опыта, накопленного в центре компетенций, SMS group постоянно оптимизирует процесс производства порошков. Ожидается, что благодаря активному участию в различных исследовательских проектах и комитетах в будущем будут получены еще более подробные знания об основах и взаимосвязях как процесса распыления, так и свойств порошка. Кроме того, поддержка при разработке новых сплавов покажет дальнейшие возможности их применения в аддитивном производстве.

Исследование проводилось при финансовой поддержке Федерального министерства образования и исследований Германии (BMBF) и Индогерманского научно-технического центра (IGSTC) в рамках проекта 01DQ19005 «Производство металлических порошков для аддитивного производства». ■

Настоящая статья была опубликована в журнале STAHL + TECHNIK 2 (2020) № 5.

Литература

- Luh, M. F.; Vogl, N.; Odenthal, H.J.; Roisman, I.V.; Tropea, C.: Focusing Schlieren imaging in close-coupled atomization: Comparison of experi-mental results with numerical simulations, ICLASS 2018, 14th Triennial International Conference on Liquid Atomization and Spray Systems, Chi-cago, IL, USA, July 22–26, 2018, S. 1.

- Seifi, M., et al. Overview of Materials Qualification Needs for Metal Addi-tive Manufacturing [online]. JOM, 2016, 68(3), S. 747–764. Verfügbar un-ter: doi:10.1007/s11837-015-1810-0

- Spierings, A. B. und G. Levy. Comparison of density of stainless steel 316L parts produced with selective laser melting using different powder grades. In: Proceedings of the 20th Annual International Solid Freeform Fabrication Symposium — An Additive Manufacturing Conference, 2009, S. 342–353.

- Tan, J. H., W. L. E. Wong und K. W. Dalgarno. An overview of powder granulometry on feedstock and part performance in the selective laser melting process [online]. Additive Manufacturing, 2017, 18, S. 228–255. Verfügbar unter: doi:10.1016/j.addma.2017.10.011

- DIN Deutsches Institut für Normung e.V. DIN ISO 9276–6:2012–01, Dar-stellung der Ergebnisse von Partikelgrößenanalysen — Teil 6: Deskriptive und quantitative Darstellung der Form und Morphologie von Partikeln (ISO 9276–6:2008). Berlin: Beuth Verlag. Verfügbar unter: doi:10.31030/1810488

- Dunkley, J. J. und B. Telford. Control of "Satellite" Particles in Gas At-omisation. Advances in Powder Metallurgy and Particulate Materials, 2002, (3), S. 3–103.

- Mostaghimi, F., et al. Anti-Satellite System for the Improvement of Pow-der Quality in Additive Manufacturing Using a FeMnAlSi Alloy. In: Euro-pean Powder Metallurgy Association, Hg. Euro PM2018 Proceedings: Powder Production & Characterisation, 2018.

Авторы:

Dr.-Ing. Tobias Brune, вице-президент департамента аддитивных технологий и порошковой металлургии, SMS group GmbH

M. Sc. Yannik Wilkens, разработка материалов, менеджер, SMS group GmbH, Мёнхенгладбах

Dipl.-Ing. Peter Weiland, главный эксперт по научным разработкам, SMS group GmbH, Мёнхенгладбах

Prof. Dr.-Ing. Hans-Jürgen Odenthal, научные разработки, глава отдела моделирования потоков, структурного анализа и материальных технологий, SMS group GmbH, Дюссельдорф

Dr.-Ing. Norbert Vogl, научные разработки, моделирование потоков, SMS group GmbH, Дюссельдорф

Ваше контактное лицо в России и СНГ по вопросам АТ:

Алексей Иванов, менеджер по продажам ООО «СМС груп»

123317, Москва, Пресненская набережная, д. 10, блок А

Тел.: +7 495 777 8005

E-mail: alexey.ivanov1@sms-group.com

Источник журнал "Аддитивные технологии" № 2-2021