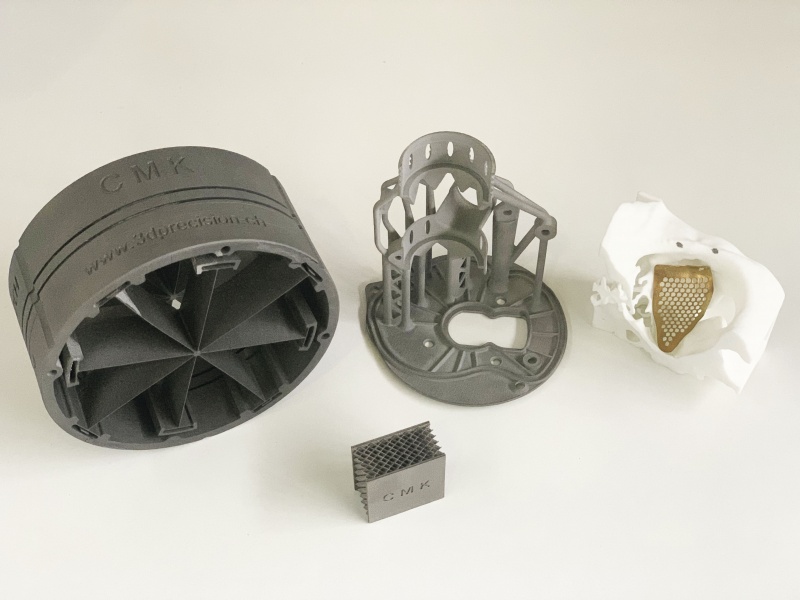

Аддитивные технологии — наиболее перспективный метод производства изделий из металлических порошков. Суть метода заключается в послойном спекании порошка заданного фракционного состава с целью получения детали, максимально приближенной к годному изделию по геометрическим параметрам.

При данном процессе достигаются высокие показатели по выходу годного изделия и технологичности процесса, которых невозможно достичь традиционными технологиями. Применение аддитивных технологий открывает новые возможности производства сложноконтурных деталей, повышая коэффициент использования металла (КИМ) и уменьшая цикл производства детали.

Качество металлических порошков играет решающую роль при его использовании как исходного материала для изготовления деталей. В зависимости от вида аддитивных технологий предъявляются требования к фракционному составу и физико-механическим параметрам (текучесть, плотность, сферичность, пористость и т. д.) порошков.

Методы аддитивных технологий представляет собой группу технологий, объединенных на основе принципиально разных технологических подходов. Первая группа представляет собой послойное выращивание деталей на подложке (слой за слоем) с выборочным спеканием слоев порошков лазером, вторая группа — непосредственную подачу порошков в заданное место с практически одновременным их спеканием лазером, к третьей группе относится изготовление мелких металлических деталей при помощи метода прессования смеси из металлического порошка и наполнителя. Таким образом, можно производить детали с достаточно сложной формой, которые можно практически не подвергать механической обработке. Сырьем для MIM-технологий служит гранулированная смесь мелкодисперсных порошков с полимерным связующим веществом.

Самым распространенным, производительным и эффективным методом получения порошков для аддитивных технологий является метод распыления расплава газом (атомайзинг).

Для данного способа существует несколько различных установок, позволяющих получать порошок заданного фракционного состава:

— распыление газом из расплава (VIGA);

— оплавление электрода, помещенного в индукционное поле, и распыление образующегося расплава газом (EIGA).

Однако у данных методов при всех положительных моментах имеются недостатки: порошок имеет неправильную форму частиц; наличие сателлитов; порошок имеет внутригранульную пористость.

Главная причина: столкновение твердых, полутвердых и жидких частиц. Поэтому твердые и жидкие частицы должны присутствовать в одной и той же области распыления (температурный интервал:

перегрев и диапазон затвердевания).

Атомайзеры типа VIGA применяются в частности для получения следующих порошков:

• никелевые жаропрочные сплавы (например, Inconel 718, Rene 88 и т. д.) для деталей авиационных и стационарных турбин;

• сплавы на основе кобальта для использования в медицине, стоматологии и производстве мишеней ионного распыления;

• порошки для плазменного напыления (например, NiCrAlY, CoCrAlY и т. д.) защитных покрытий на детали из жаропрочных сплавов;

• порошки для гранульной металлургии (например, 17–4PH, 316L), используемые в автомобильных деталях массового производства;

• композиции для спекания в порошковом слое (например, кобальтовые сплавы, драгоценные металлы), используемые в AM-машинах;

• высоколегированные стали (например, инструментальная сталь, быстрорезы) с очень высоким содержанием карбидов;

• цветные металлы (например, медные или оловянные сплавы для различного применения).

Технология EIGA (Electrode induction guide inert gas atomi-zation— индукционная плавка электрода с распылением газом) является еще одним видом газовой атомизации и разработана специально для получения порошков реактивных металлов — Ti, Zr, Hf, V, Pt, Ir, Nb, Mo и др., поскольку плавка этих металлов в керамических тиглях затруднена, а порой невозможна даже в условиях вакуума, а в холодном тигле связана с высокими затратами энергии.

EIGA-атомайзер применяется для получения металлических порошков методом распыления в струе аргона. Согласно технологии EIGA, прутки (так называемый feed stock — сырье, исходный материал) после предварительной выплавки в форме электродов проходят индукционную плавку и распыляются без использования плавильного тигля. Плавление производится опусканием медленно вращающегося электрода в конический индуктор. Капли металла стекают с торца электрода в полость форсунки и распыляются инертным газом. Типичными материалами, получаемыми по технологии без использования керамики, являются тугоплавкие и активные материалы, например TiAl, FeGd, FeTb, Zr и Cr. Она может использоваться для многих других конструкционных материалов на основе Fe, Ni, Co также с высокой производительностью за счет полунепрерывного принципа действия и быстрой смены электрода.

Другой вид атомизации — технология плазменного распыления быстровращающегося электрода (PREP — Plasma Rotating Electrode Process. Данная технология характеризуется максимальной сферичностью получаемых гранул и более крупным их размером по сравнению с газовой атомизацией.

АО «СМК» с конца 70‑х годов XX века является крупнейшим предприятием по производству порошков из жаропрочных никелевых сплавов. Из полученных методом PREP порошков и последующим HIP получают заготовки дисков и валов для ГТД с высокими прочностными характеристиками.

Метод PREP заключается в центробежном плазменном распылении быстровращающейся литой заготовки из никелевого или титанового сплава в инертной среде. К ее торцу подается поток тепловой энергии плазмотроном с заданной мощность и установленным эксцентриситетом по отношению к торцу заготовки. Плазменный факел расплавляет торец заготовки, на котором образуется поверхностная пленка расплава.

Под действием центробежных сил расплав в пленке движется от центральной оси заготовки к периферийной части, где скапливается, образуя «венец».

Далее капля расплава срывается и отлетает в камеру распыления, где в процессе падения в среде инертных газов кристаллизуется.

Принято считать, что метод PREP имеет ряд преимуществ перед процессами VIGA и EIGA, основными из которых являются:

— сферичность полученного порошка (более 95%);

— отсутствие внутригранульной пористости;

— отсутствие сателлитов;

— наилучшие показатели текучести и насыпной плотности в сравнении с порошками, полученными газоструйным распылением.

В АО «СМК» непрерывно производится модернизация оборудования, в том числе и установок центробежного распыления. Применение новых технологических подходов и приемов позволили перевести основной рабочий диапазон в область, пригодную для аддитивных технологий, и производить порошки из титановых сплавов с максимально возможным выходом годного.

В данной работе была поставлена задача разработки технологии производства порошков из титанового сплава ВТ‑6 (Ti6-4) фракций (45–105) мкм, (0–40) мкм, (20–45) мкм.

Для выполнения поставленной задачи на производственных мощностях АО «СМК» были изготовлены электроды из сплава ВТ6 для плазменного распыления с узкими интервалами легирования и низким содержанием примесей. Выплавку слитков из сплава ВТ6 производили методом вакуумно-дугового переплава прессованного расходуемого электрода в условиях АО «СМК». Впоследствии данный слиток подвергали операциям, которые превращали слиток в электрод для центробежного плазменного распыления на установке центробежного распыления.

После процесса распыления были получены три партии гранул следующих фракционных составов: 45–105 мкм; 25–45 мкм; 0–40 мкм.

Рассев порошков на заданные фракции производили по разработанной технологии на АО «СМК».

Затем полученные порошки подвергали исследованиям и испытаниям.

Исследования партий гранул 45–105 мкм, 25–45 мкм, 0–40 мкм проводили в независимых аттестованных лабораториях.

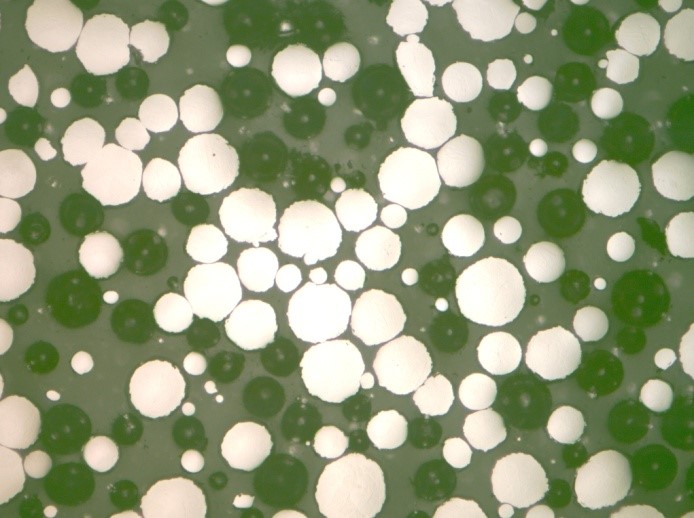

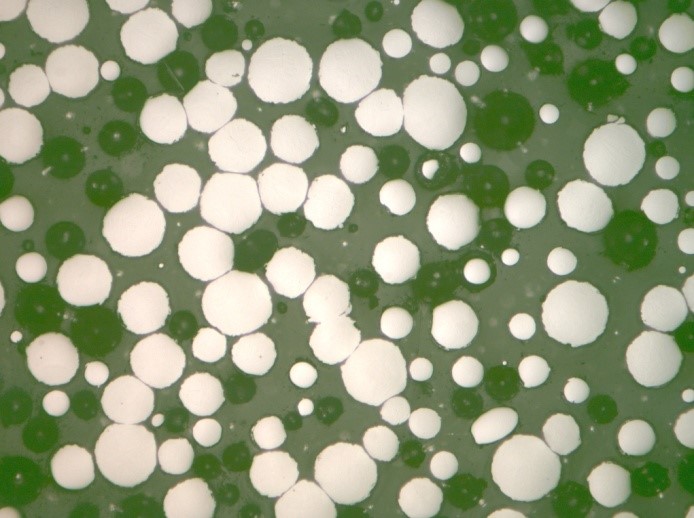

Определение формы гранул порошка из титанового сплава ВТ6 фракции (45–105) мкм выполняли при помощи компьютерной программы Image Expert Pro 3x. Согласно ГОСТ 25849–83, для описания формы частиц используют фактор формы, представляющий собой отношение максимального линейного размера (lmax) частиц к ее минимальному размеру (lmin).

Количественный анализ гранул порошка проводили, анализируя не менее 250 гранул на 5 случайных полях зрения. Закрашивание гранул порошка проводили в полуавтоматическом режиме, анализируя только те гранулы, которые видны на изображении полностью, без дефектов и перекрытий.

В порошке из сплава ВТ6 фракции (45–105) мкм обнаружены частицы сферической формы (lmax/ lmin от 1,0 до 1,2) и округлой формы (lmax/ lmin от 1,2 до 2,0). Объемная доля частиц сферической формы составляет 96,4%, частиц округлой формы — 3,6%. Частиц неправильной формы (вытянутой, игольчатой) не обнаружено.

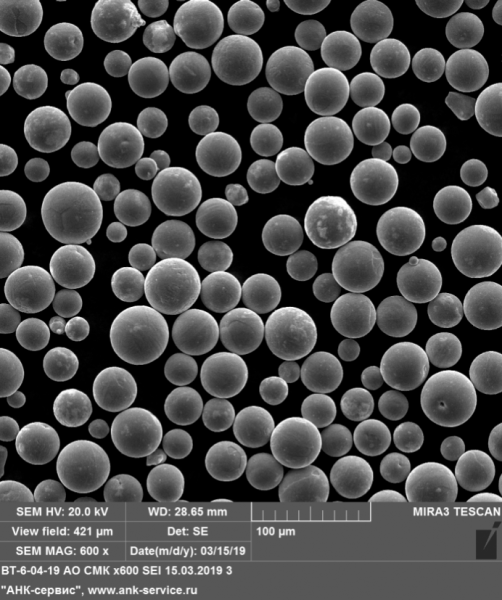

Фотографии полей зрения, на которых определяли форму гранул порошка, приведены на рис. 1 а, б.

а) б)

а) б)

Рис. 1. Изображение порошка ВТ6, ×100

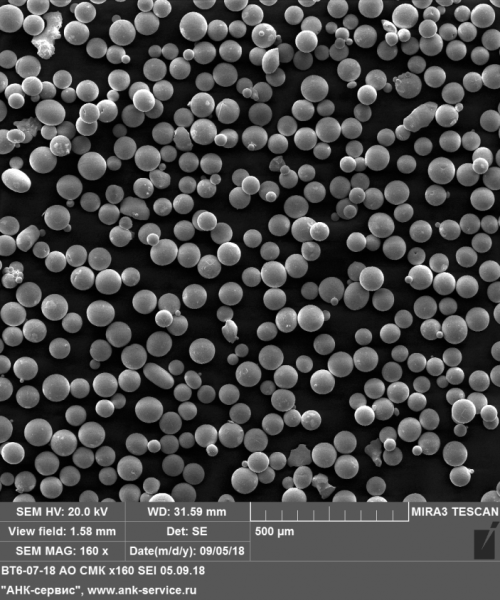

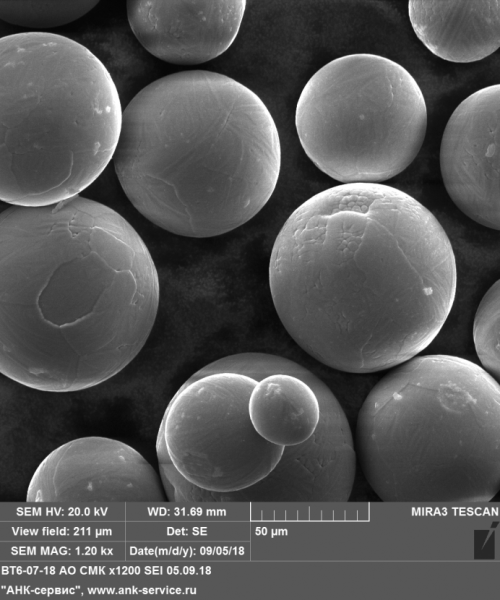

Фотографии вида частиц порошка ВТ6 фракционного состава (45–105) мкм во вторичных электронах приведен на рис. 2 (а, б, в, г).

а) ×25 б) ×50

а) ×25 б) ×50

в) ×380 г) ×1500

в) ×380 г) ×1500

Рис. 2. Вид частиц порошка фракционного состава 45–105 мкм во вторичных электронах

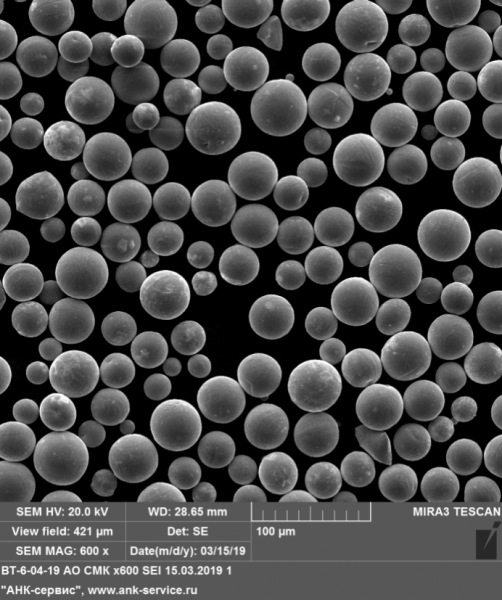

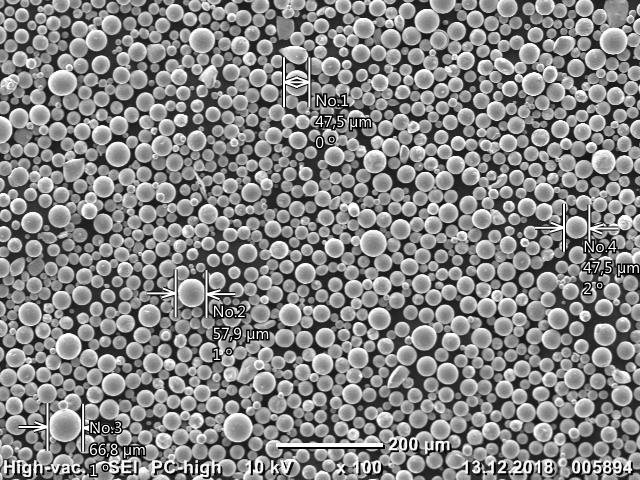

Затем подвергли исследованиям партию гранул фракционного состава (25–45) мкм. Исследования проводили методом электронной микроскопии, выполненной независимой лабораторией.

Электронно-микроскопический вид частиц порошка фракции (25–45) мкм приведен на рис. 3.

а) б)

а) б)

Рис. 3. Вид частиц порошка во вторичных электронах, ×190

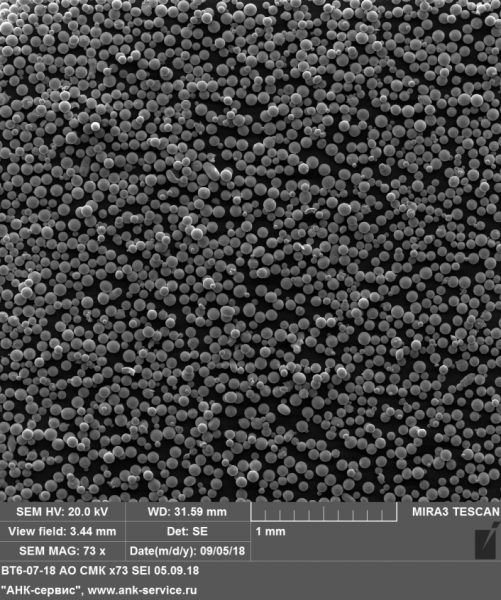

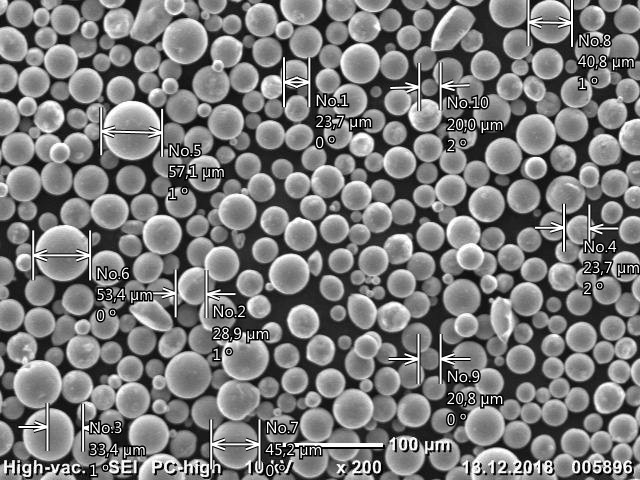

Исследование гранулометрического состава титанового порошка фракции (0–40) мкм осуществлялось методом лазерного динамического светорассеяния (DLS) на приборе «Analysette 22».

Из экспериментальных данных следует, что предоставленный с маркировкой «Фракция 0–40 мкм» порошок сплава ВТ‑6 фактически имеет размеры частиц в диапазоне от D10 = 20,3 до D90 = 45,6 мкм при среднем диаметре частиц 32,8 ± 0,5 мкм. Распределение размеров частиц имеет «острый пик», и коэффициент эксцесса положителен, что говорит о полноте и качестве проведенного процесса сепарации частиц по размерам.

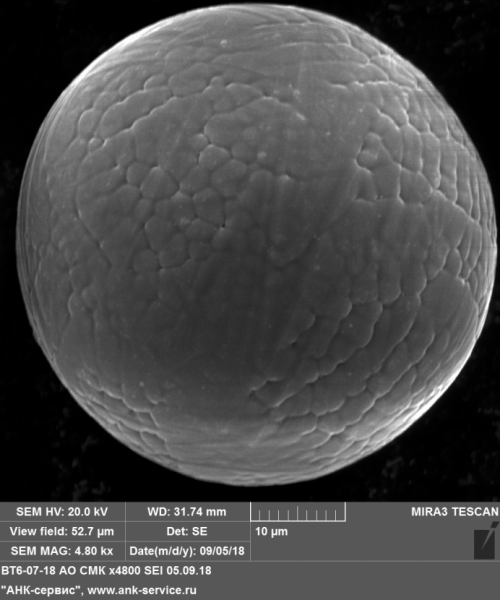

Исследование, выполненное при помощи растрового электронного микроскопа «JEOL», подтвердило полученные методом DLS данные о распределении размеров частиц порошка (рис. 4). РЭМ-изображения показывают, что исследуемый порошок имеет в своем составе преимущественно частицы строго сферической формы, а дефекты-сателлиты на поверхности частиц отсутствуют, что характерно для метода центробежного плазменного распыления (PREP).

Рис. 4. Фото РЭМ порошка ВТ6 фракции 0–40мкм

Рис. 4. Фото РЭМ порошка ВТ6 фракции 0–40мкм

Все изготовленные фидстоки были подвергнуты технологическим пробам по оценке их формуемости при литье под давлением. В настоящее время проводятся испытания полученных фидстоков по MIM-технологии.

Подводя итог, можно сказать, что более 96% полученного порошка в условия АО «СМК», изготовленного из титанового сплава ВТ6 различного фракционного состава методом плазменного распыления быстровращающегося электрода, имеют сферическую форму, не пораженную сателлитами и без наличия внутригранульной пористости, что крайне важно для применения данных порошков в аддитивных технологиях. ■

АО «Ступинская металлургическая компания»

142800, Московская область, г. Ступино, ул. Пристанционная, вл. 2

+7 (495) 598-50-00 доб. 4001/4002

Источник журнал "Аддитивные технологии" № 2-2021