В рамках мероприятий, запланированных в Год науки и технологий, на базе особой экономической зоны «Технополис Москва» прошло заседание «ТехноКлуба», посвященное популяризации аддитивных технологий. Такой формат обсуждения наиболее актуальных вопросов уже стал привычным для специалистов, заинтересованных в научном прорыве.

В роли соорганизатора площадки выступила компания SIU System, чей Центр инноваций «Аддитивный инжиниринг» является резидентом ОЭЗ «Технополис Москва». Инициатором, организатором и модератором встречи стала Мария Борисова, исполнительный директор компании АО «НПО СИСТЕМ» (SIU System).

Цель мероприятия заключалась в том, чтобы разъяснить представителям российских предприятий, в чем заключается польза аддитивных технологий, как сделать их внедрение максимально эффективным, как экономить ресурсы, используя 3D-инновации.

Направления применения 3D-технологий

2021 год объявлен Годом науки и технологий. Каждый месяц посвящен определенной теме. Сентябрь — качеству жизни. Аддитивные технологии дают шанс улучшить качество жизни, они позволяют быстро реализовать самую невероятную идею. Оборудование помогает вырастить объект с нужными характеристиками, соответствующими ТЗ, которое устанавливает предпочтительную технологию, сырье и аппаратуру для реализации. 3D-принтеры — хорошие помощники в любом деле, но важно уметь на них работать.

Внедрение методик трехмерной печати — тема межотраслевая, поэтому спикеры «ТехноКлуба» говорили на максимально понятном языке. Все представленные кейсы нацелены на промышленный сектор. Встреча велась в режиме обсуждения с уточнением конкретных моментов и развернутыми ответами на вопросы.

На первой встрече «ТехноКлуба 3D» обсуждались следующие темы: как применяются аддитивные технологии в промышленной сфере; как АТ используются при разработке компонентов для электронной техники; кейсы применения АТ в АО «ЦАТ»; настоящее и будущее отрасли — опыт внедрения; меры поддержки промышленности Москвы.

Проекты Госкорпорации «Ростех»

На заседании «ТехноКлуба» выступили представители региональных научно-технических центров, столичной медицинской лаборатории, группы компаний «Ростех», Департамента инвестиционной политики Москвы.

Особый интерес вызвал доклад о направлениях деятельности ГК «Ростех». Михаил Жеребцов, руководитель группы серийного производства, представил кейсы, касающиеся деятельности Центра аддитивных технологий (ЦАТ) госкорпорации. Компания вращается в сфере 3D-индустрии уже давно, и в настоящий момент значительная часть ее проектов находится в области авиационной промышленности. На заседании

«ТехноКлуба» были представлены следующие наиболее наглядные кейсы ЦАТ.

Перспективный турбореактивный двигатель повышенной тяги для широкофюзеляжных самолетов

Перед производством была поставлена задача изготовить опытную партию заготовок рабочих и сопловых лопаток в сжатые сроки с постоянным контролем качества. Модели лопаток имели сложную геометрию и внутренние полости, поэтому был необходим целый комплекс испытаний полученных изделий. Для изготовления подобных опытных заготовок традиционным способом требуется проведение полного объема работ по подготовке производства, что обычно занимает 4–6 месяцев. С использованием аддитивных технологий партия из 62 заготовок рабочих лопаток была произведена за 24 дня, на изготовление одной заготовки уходило 3 часа. Серия из 38 сопловых лопаток выпущена за 18 дней. В настоящее время заказчиком проводится комплекс работ по финишной механической обработке и полному циклу стендовых испытаний. Таким образом, 3D-печать обеспечивает кратчайший путь от идеи до результата, и конструкторы получили возможность быстро внедрить и отработать свои задумки.

Перспективный вертолет гражданского назначения

Цель проекта: производство установочной партии крупногабаритных заготовок воздухозаборников для системы воздухообмена салона с дальнейшей обработкой в двухнедельный срок.

Стояла задача быстро изготовить воздухозаборники для фюзеляжа из алюминиевого сплава. Кейс интересен тем, что такой крупный элемент не помещается в рабочие камеры имеющегося оборудования. Была оперативно разработана технология печати из 2 частей с последующей сваркой. Дополнительная сложность заключалась в том, что алюминиевая деталь имеет тонкие стенки до 1 мм толщиной. В конечном итоге все удалось, и изделия были переданы заказчику в установленный срок. При традиционном изготовлении из листового материала потребовались бы значительные трудозатраты на подготовку сварочной оснастки и большое количество технологических переходов, что в свою очередь послужило бы значительному увеличению сроков изготовления и снижению точности.

Производство коллектора для перспективного турбореактивного двигателя гражданской авиации

Задача — произвести геометрическую оптимизацию масляно-воздушного коллектора с целью улучшения качества заготовки и минимизировать последующую механическую обработку изделия.

Интересная особенность проекта — заказанную деталь невозможно изготовить традиционным способом, она изначально была разработана под аддитивное производство. Такую сложную геометрию и внутренние каналы литьем получить нереально. К тому же размер заготовки составляет 350 мм в диаметре, поэтому понадобилась крупногабаритная печать. Деталь в настоящее время проходит стендовые испытания. После внедрения аддитивного производства срок проектирования и изготовления заготовки детали был сокращен с 6 до 1,5 месяцев. Качество превзошло литейные образцы-аналоги.

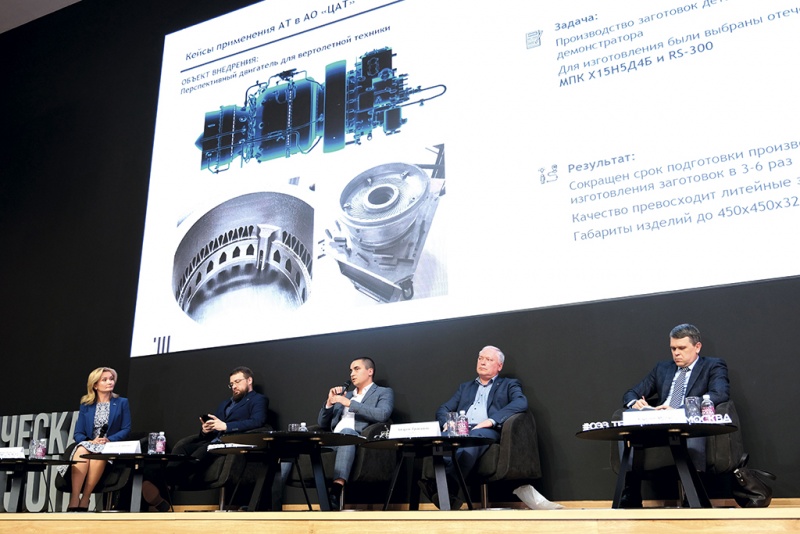

Перспективный двигатель для вертолетной техники

Из-за санкций в России сейчас наблюдаются сложности с поставками высокотехнологичной продукции. Данный проект задуман в рамках проведения политики импортозамещения. Целью было производство заготовок деталей двигателя демонстратора с габаритами до 450×450×320 мм. Для изготовления выбраны отечественные материалы МПК Х15Н5Д4Б и RS‑300. С применением трехмерной печати срок подготовки производства и фактического изготовления заготовок сокращен от 3 до 6 раз, уменьшен объем механической обработки; при этом по физико-механическим свойствам полученные детали не уступают литейным.

Корпус носимой электроники — проект для гражданской промышленности

Задачи, поставленные перед Центром аддитивных технологий, — серийное производство корпусов из алюминиевого сплава для носимой электроники, спроектированных под изготовление с применением аддитивных технологий.

ЦАТ выпустил серию заготовок из 15 корпусов за 12 дней. Сроки изготовления были значительно снижены по сравнению с традиционными методами производства, а также значительно повышен КИМ (коэффициент использования материала) за счет значительного снижения механической обработки. Отмечен 100% выход годных изделий, полное отсутствие дефектов производства.

Насос гидравлической системы — еще один кейс гражданского предназначения

Заказ поступил от конструкторского бюро. Необходимо было для отработки и испытания конструкторских решений в кратчайший срок изготовить заготовку опытной детали гидравлической системы с применением 3D-печати из алюминиевого сплава и выполнить механическую обработку с контролем геометрии методом 3D-сканирования.

Изготовление подобных деталей достаточно хорошо отработано и с применением традиционных методов производства, но в таком случае требуется много времени на проектирование формы, отработку технологии литья, что усложняет процесс разработки изделия. С использованием трехмерной печати срок изготовления заготовки такой детали составил 16 часов, а качество напечатанного изделия превзошло по физико-механическим характеристикам аналог, полученный методом литья.

Перспективы развития аддитивных технологий

Помимо описанных проектов ЦАТ имеет интересные примеры использования аддитивного производства в автомобильной и потребительской отраслях, космическом секторе.

Отвечая на вопрос о сложности постобработки деталей, изготовленных с помощью АП (аддитивного производства), представитель АО «ЦАТ» отметил следующее. Сразу после процесса печати изделие является заготовкой, т. е. требует последующей обработки. Неотъемлемой частью технологического процесса является термообработка заготовки для снятия внутренних напряжений и последующее отделение от платформы построения и удаление поддерживающих структур. Далее все зависит от сложности требований конструкторской документации заказчика, однако последующие этапы обработки ничем не отличаются от традиционных методов металлообработки.

Аудиторию также заинтересовала возможность переработки порошковых отходов и поддерживающих структур, образующихся при изготовлении деталей аддитивным способом. Специалист ЦАТ заверил, что различные отходы, которые образуются при осуществлении 3D-печати, перерабатываются для изготовления новых порошков.

Еще один вопрос затронул тему подготовки специалистов. Насколько на современном производстве, которое использует аддитивные технологии, квалификация инженера-технолога должна отличаться от квалификации инженера «старой школы», и должна ли она отличаться? Конечно, подготовка кадров для аддитивного производства немного иная, поскольку у АТ есть свои нюансы. Много внимания уделяется принципам размещения детали на платформе построения, определения, в каких местах нужны поддерживающие структуры, и другим моментам, от которых зависит геометрия и свойства элемента. Таких проблем нет в традиционном производстве. Однако напечатанные изделия — это полноценные заготовки, поэтому изготавливающий их специалист должен обладать базовыми знаниями в технологиях традиционного производства, методах постобработки, материаловедении и методах контроля деталей в металлопроизводстве.

Выводы

Представленные кейсы — наглядный пример внедрения 3D-печати, когда компания понимает, что для постоянного развития нужно пробовать, тестировать, запускать. Технологию нельзя попробовать «у кого-то», можно лишь заказать партию готового продукта. Тестировать разработки и совершенствовать производственную линию нужно самостоятельно, поскольку каждое предприятие использует свои материалы, имеет определенные особенности. Всегда надо идти от задачи.

Участники «ТехноКлуба» рекомендуют следующий алгоритм внедрения аддитивных технологий:

1. Изучить имеющиеся производственные процессы.

2. Уточнить, что компания хочет получить от модернизации.

3. Подготовить максимально детализированное ТЗ.

4. Определить ресурсы, необходимые для воплощения проекта.

5. Обратиться в организацию, имеющую опыт внедрения аддитивного производства в промышленности, собственную производственную площадку, для отладки процессов и отработанную систему поддержки клиентов.

Следующая встреча «ТехноКлуба 3D» из цикла мероприятий по наиболее актуальным проблемам аддитивного производства планируется в ноябре. ■

Источник журнал "Аддитивные технологии" № 4-2021