Авиастроение и космонавтика — это те отрасли промышленности, для которых особенно важны высокая агрегация изделий, их малый вес, использование современных высокоэксплуатационных и метаматериалов. В связи с этим внедрение аддитивных технологий (АТ) является актуальным для решения целого ряда задач. Примеры таких проектов были представлены в рамках выставки Helirussia на конференции «Аддитивные технологии в авиаиндустрии», организатором и модератором которой является эксперт в области аддитивных и классических технологий Дмитрий Трубашевский. Демонстрация возможностей АТ призвана помочь специалистам предприятий более широко применять данные инновационные технологии у себя на производстве (рис. 1). Какие же задачи уже решаются посредством АТ?

Рис. 1. Модель самолета, выполненная с помощью АТ. Фото: ООО «Фитник»

Рис. 1. Модель самолета, выполненная с помощью АТ. Фото: ООО «Фитник»

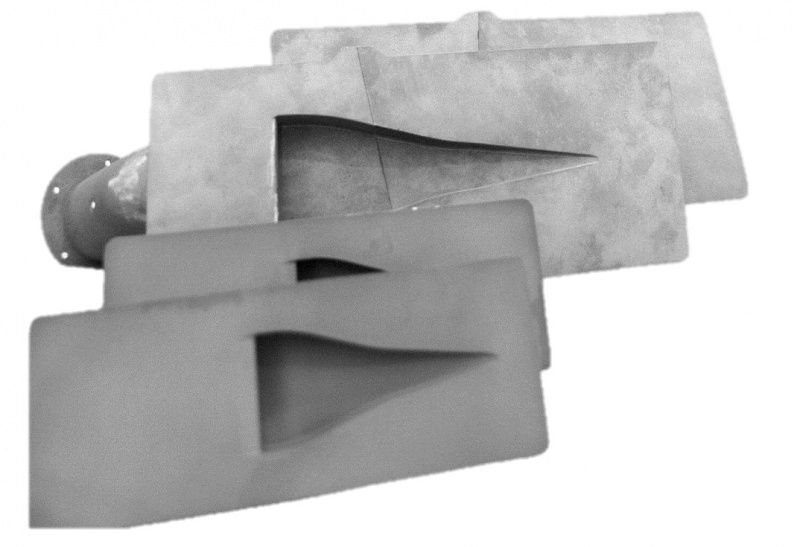

АО «ЦАТ» было создано на базе холдинговых корпораций авиационного комплекса ГК «Ростех» в 2018 году именно для задач авиастроительной отрасли. Это инжиниринговая компания полного цикла и единый интегратор в области аддитивного производства. В нее входит 9 центров исследований и разработок на территории России. Для авиационной промышленности компанией осуществляются задачи адаптации геометрии заготовок деталей под аддитивное производство с применением бионического дизайна, разработки технологии печати, изготовления промышленной партии для проведения испытаний и др. В результате их решения уменьшается масса изделий, количество операций и сборочных единиц, объем механической обработки заготовок деталей и др. Так, при производстве установочной партии воздухозаборников для системы воздухообмена кабины пилота с дальнейшей обработкой до готовых к установке на вертолет узлов (рис. 2) в АО «ЦАТ» была отработана технология сварки тонкостенных аддитивных заготовок из алюминиевого сплава AlSi10Mg; произведена печать на среднегабаритном 3D-принтере; снижено количество сборочных единиц (традиционно деталь изготавливается пайкой из листовых заготовок); достигнуто снижение массы узла на 10% по сравнению со стандартной конструкцией благодаря применению более тонкостенных элементов. Выход годного изделия составил 100%.

Рис. 2. Воздухозаборники для системы воздухообмена кабины пилота. Фото: ООО «ЦАТ»

Рис. 2. Воздухозаборники для системы воздухообмена кабины пилота. Фото: ООО «ЦАТ»

Рис. 3. Крупногабаритная деталь со сложной внутренней геометрией для двигателестроительной компании. Фото: ООО «ЦАТ»

Рис. 3. Крупногабаритная деталь со сложной внутренней геометрией для двигателестроительной компании. Фото: ООО «ЦАТ»

Результатом при изготовлении партии крупногабаритных заготовок деталей со сложной внутренней геометрией для двигателестроительной компании (рис. 3) стали: оптимизация геометрии заготовок под аддитивное производство, включая адаптацию внутренней поверхности для исключения применения поддерживающих структур внутри; сокращение срока изготовления заготовок деталей с 4 месяцев до 3 недель; была разработана технология изготовления внутренних полостей без поддерживающих структур. Выход годного изделия составил 100%.

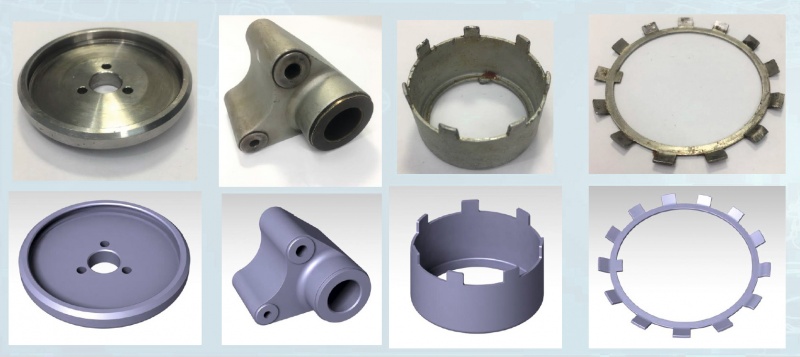

Целью совместного российско-немецкого предприятия «Фитник» также является внедрение аддитивного производства в различных отраслях промышленности и прежде всего в авиастроении. Большая часть задач связана с реверс-инжинирингом, при решении которых выполняются: анализ, подбор технических решений и согласование ТЗ, 3D-сканирование и 3D-моделирование исходной детали, разработка полного пакета конструкторской документации, изготовление опытных образцов, испытания и доработка КД по результатам, конструкторская поддержка производства. Так, с начала 2022 года в компанию поступили запросы на реверс-инжиниринг более 300 видов авиационных деталей и запасных частей (рис. 4).

Рис. 4. Авиационные детали и их модели, выполненные при помощи реверс-инжиниринга. Фото: ООО «Фитник»

Рис. 4. Авиационные детали и их модели, выполненные при помощи реверс-инжиниринга. Фото: ООО «Фитник»

Технология 3D-сканирования с появлением отечественных недорогих устройств становится все более доступной и востребованной на российских предприятиях. Она позволяет: проводить предварительную оцифровку поврежденных и исчерпавших ресурс компонентов; проводить бесконтактные измерения сложных пространственных поверхностей в произвольных точках за короткий срок; дорабатывать изделия по цифровым моделям; осуществлять разработку и прототипирование новых изделий; выполнять копирование с целью замещения (рис. 5).

Рис. 5. Замена поврежденной детали. Фото: ООО «Сканформ»

Рис. 5. Замена поврежденной детали. Фото: ООО «Сканформ»

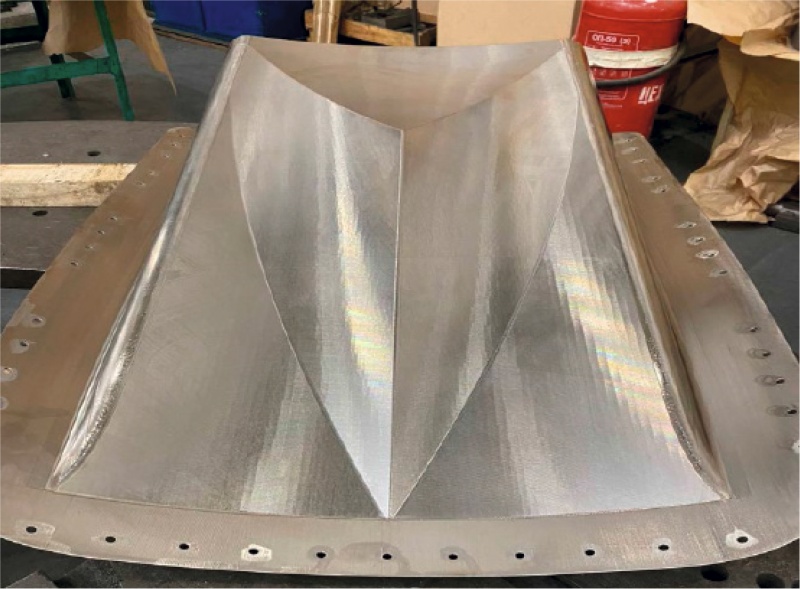

Технология гибридного изготовления изделий из металла, например: плазменная наплавка + послойное деформационное упрочнение + фрезерная обработка — объединяет лучшие характеристики аддитивного формирования заготовки и последующего механического удаления (рис. 6). Особенно актуальна технология при изготовлении крупногабаритных деталей. По данным ООО «Центр ЭЛТ» Пермского национального исследовательского политехнического университета

(ПНИПУ), при использовании традиционных технологий проблемами являются: большая стоимость — 1 млн евро, низкий коэффициент использования материала — 1–10%, большой срок изготовления — 1 год. Гибридная аддитивная технология дает снижение стоимости — до 50%, повышение коэффициента использования материала — в три и более раз, снижение сроков изготовления на 30% и более. В случае детали аэрокосмической отрасли из материала 12Х18Н10Т (рис. 6) было получено снижение времени до ~13 часов, массы до ~13 кг.

Рис. 6. Применение гибридной технологии изготовления детали аэрокосмической отрасли. Фото: ООО «Центр ЭЛТ»

В авиастроительной отрасли актуальна печать не только металлических, но и пластиковых изделий (рис. 7). Также давно и успешно в отрасли используются композиционные материалы. 3D-печать с помощью оборудования компании Anisoprint позволяет выкладывать армирующие волокна в нужном направлении с учетом условий нагружения (рис. 8), печатать сетчатые структуры. Управляемая выкладка способствует получению оптимальных характеристик изделия, при этом отмечаются их низкая пористость и высокое качество.

Рис. 7. Печать прототипа воздухозаборника для МС-21 — выполнена на производственной системе Fortus 900mc из высокоэксплуатационного термопласта ULTEM 9085. Фото: ООО «Современное оборудование»

Рис. 7. Печать прототипа воздухозаборника для МС-21 — выполнена на производственной системе Fortus 900mc из высокоэксплуатационного термопласта ULTEM 9085. Фото: ООО «Современное оборудование»

Рис. 8. Кронштейн из термопласта PETG, армированного непрерывным углепластиковым волокном. Фото: ООО «Анизопринт Рус»

Рис. 8. Кронштейн из термопласта PETG, армированного непрерывным углепластиковым волокном. Фото: ООО «Анизопринт Рус»

Появление на рынке качественных, доступных по цене отечественных материалов также способствует внедрению аддитивных технологий в России. ООО «Гранком» — современное динамично развивающееся предприятие по производству порошков и гранул с целью импортозамещения и обеспечения промышленных предприятий металлопродукцией из современных материалов. В ассортименте предприятия: порошки различных марок быстрорежущих и нержавеющих сталей, титана, жаропрочных сплавов и др. Кроме того, на предприятии налажено изготовление изделий по технологии порошковой металлургии и технологии прямого выращивания DED-P, осуществляется высокотемпературная газостатическая обработка крупных фасонных отливок и заготовок из различных порошковых материалов.

И не только в высокотехнологичной авиастроительной отрасли задумываются о решении задач посредством аддитивных технологий. Согласно статистике российского рынка АТ, приведенной в выступлении директора ассоциации «Арката» Олега Тельнова, на 73% предприятий знают, что такое аддитивные технологии, 35% — задумываются о применении АТ в своей деятельности, 63% предприятий пробовали печатать детали, 10% предприятий имеют 3D-принтеры, 97% из внедренных — это принтеры для печати полимерами, 45% предприятий имеют 3D-модели изделий, 2,5 млн деталей печатается в год.

Драйверами дальнейшего развития АТ могут стать: рост количества информации об АТ и интерес государства к этому направлению; увеличение доступности и рост проникновения АТ в различные сферы деятельности; рост требований потребителей к скорости изготовления изделий и персонализация изделий; рост числа пользователей АТ в различных группах потребителей; развитие е-commerce и числа логистических компаний, развитие сквозных цифровых технологий в рамках НП «Цифровая экономика».

Барьерами развития АТ остаются: низкий уровень грамотности специалистов; недостаточное количество специалистов АТ; неравенство на рынке и отсутствие развитой инфраструктуры за пределами крупных городов; низкий уровень доверия предприятий к новым технологиям; доверие к иностранным поставщикам при полном недоверии к отечественным; недостаточное совершенствование нормативно-правового регулирования в области АТ; страх приобретения оборудования в числе первых.

В ассоциации «Арката» считают, что для внедрения новых технологий необходим комплексный подход, при котором при изготовлении детали создается законченное решение, готовое к внедрению и тиражированию. Главными столпами при этом являются стандартизация и нормирование при внедрении аддитивных технологий. ■

Автор: Татьяна Карпова

Источник журнал "Аддитивные технологии" № 3-2022