Рельефная чеканка является методом поверхностного пластического деформирования (см. ГОСТ 18296–72), при котором на деформируемом материале образуется рельефное изображение. Примером получаемых изделий могут служить сувенирные и памятные медали (рис. 1а). Деформирующий инструмент и материал в процессе пластического деформирования выполняют возвратно-поступательное относительное перемещение. Деформирующий инструмент (рис. 1б) устанавливается в специальный штамп, который, в свою очередь монтируется на специализированном оборудовании — чеканочном прессе. Характерными особенностями рельефной чеканки [1] являются:

1) деформируемый материал — технический алюминий и его сплавы, медь и её сплавы (латунь, медно-никелевые сплавы), нержавеющая сталь, биметаллические материалы;

2) деформирующий инструмент — металлический, работает в условиях многоциклового нагружения;

3) деформирующий инструмент позволяет получить на поверхности деформируемого металлического материала чёткий рисунок: плоский (2D) либо объёмный (3D);

4) условия применения деформирующего инструмента — малые серии, средние серии и серийное производство.

![Рис. 1. Примеры медалей, изготовленных из разных материалов [2, 3]](/sites/default/files/Images/Public/statia_reflenna_chekanka_s_primeneniem_3d-pechati_ris1_at_3_2022.jpg)

Рис. 1. Примеры медалей, изготовленных из разных материалов [2, 3]

Применение полимерных материалов для изготовления сувенирных и памятных медалей находит своё применение, но при их изготовлении получают 2D-изображение на поверхности изделия за счёт применения технологии лазерной гравировки либо химического травления и т. п. (рис. 1в).

В данной статье рассматривается возможность получения объёмного (3D) изображения на поверхности сувенирных и памятных медалей из полимерного материала с применением технологии рельефной чеканки. Заготовка из полимерного материала изготавливается по экструзионной технологии 3D-печати термопластичного материала (FFF, Fused Filament Fabrication). В качестве материала выбран полиэтилентерефталатгликоль (ПЭТГ, по международному обозначению PET-G). Выбор материала обусловлен уникальным сочетанием свойств полимера типа ПЭТГ: прочность — упругость — пластичность, что является важным требованием при выборе материала для технологии рельефной чеканки.

Для опытов отобраны три композиции полимерного пластика ПЭТГ. Каждая из композиций характеризуется тремя параметрами: температура стеклования (средняя), предел прочности, относительное удлинение. В таблице 1 представлены значения выделенных параметров для трёх композиций пластика; в таблице 2 — параметры 3D-печати заготовок на персональном 3D-принтере с закрытой рабочей зоной.

| Условное обозначение композиции | Тср.стеклования , °С | Предел прочности (МПа), при ориентации образца во время 3D-печати | Относительное удлинение (%), при ориентации образца во время 3D-печати | ||

|---|---|---|---|---|---|

| 0° | 90° | 0° | 90° | ||

| ПЭТГ-1 | 76,68 | 58,47 | 37,40 | 5,09 | 3,82 |

| ПЭТГ-2 | 77,70 | 52,03 | 52,23 | 5,92 | 33,72 |

| ПЭТГ-3 | 78,89 | 67,50 | 64,07 | 5,96 | 5,90 |

| Параметр | Значение |

|---|---|

| Температура сопла, °С | 215 |

| Температура рабочего стола, °С | 70 |

| Температура окружающей среды в рабочей камере (по результатам замеров дополнительной термопарой тип K), °С | 46 |

| Диаметр сопла, мм | 0,4 |

| Ширина линии, tст, мм | 0,4 |

| Толщина слоя, tсл, мм | 0,15 |

| Толщина стенки (оболочки), мм | 1,2 |

| Обдув | 100% |

| Ретракт | да |

| Плотность заполнения, % | 100 |

| Стиль заполнения | concentric |

| Поддержки | нет |

Значения средней температуры стеклования получены методом дифференциальной сканирующей калориметрии (ДСК) на оборудовании компании Mettler Toledo; предел прочности и относительное удлинение — методом испытания образцов материала на растяжение с применением универсальной испытательной машины модели «Tinius Olsen 50ST» двухколонного типа с максимальной нагрузкой 50 кН (5000 кгс). Растяжение образцов выполнено в ТЦКП ТП «СЛАВА»,

https://technopark-slava.ru/tczkp/. Образцы для растяжения соответствовали типу А12 (ГОСТ 11262–2017 и ГОСТ 33693–2015 (ISO 20753:2008)).

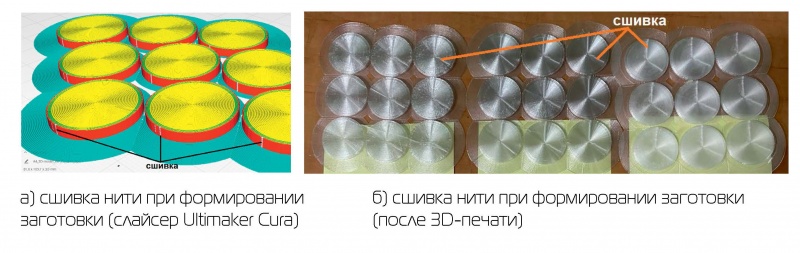

В результате 3D-печати получены два набора однотипных заготовок для рельефной чеканки (рис. 2а). Заготовки имели разную толщину: 2,0 мм, 2,5 мм, 3,0 мм. Особенность заготовок, полученных по экструзионной технологии: наличие подложки, удаляемой с заготовки после её изготовления 3D-печатью (подложка — тип brim, рис. 2б) и наличие сшивки нитей (рис. 3). Первый набор использовался для рельефной чеканки без какой-либо постобработки, за исключением удаления подложки. Второй набор заготовок также применяли для чеканки, но перед чеканкой каждую заготовку подвергали постобработке.

Рис. 2. Заготовки из полимерного пластика ПЭТГ (на примере заготовки толщиной 2,0 мм)

Рис. 2. Заготовки из полимерного пластика ПЭТГ (на примере заготовки толщиной 2,0 мм)

Рис. 3. Особенности формирования заготовки при экструзии

Рис. 3. Особенности формирования заготовки при экструзии

Рельефная чеканка памятной медали выполнена с применением специального формообразующего инструмента из металла (рис. 4), устанавливаемого в штамп, смонтированный на чеканочном прессе.

Рис. 4. Формообразующая поверхность инструмента для двухсторонней рельефной чеканки

Рис. 4. Формообразующая поверхность инструмента для двухсторонней рельефной чеканки

Рельефная чеканка из заготовок без постобработки показала, что:

1) есть влияние композиции (сочетания параметров; табл. 1) пластика на качество изображения (отпечатка), получаемого на поверхности заготовки;

2) заготовки из пластика ПЭТГ обладают достаточной прочностью и пластичностью, что позволяет методом поверхностного пластического деформирования формировать рельефное изображение (рис. 5);

3) в случае деформирования заготовки из термопластичного полимерного пластика ПЭТГ ожидается повышение стойкости деформирующего инструмента (требуется дополнительное исследование и расчёты).

4) после чеканки на поверхности всех заготовок первого набора достаточно чётко отобразилась граница сшивки нитей (рис. 5).

Рис. 5. Результаты рельефной чеканки из заготовок без постобработки

Рис. 5. Результаты рельефной чеканки из заготовок без постобработки

На изделии из ПЭТГ-3 (рис. 5в) отпечаток как на лицевой, так и на оборотной стороне получился более чётким в сравнении с отпечатком, полученным на изделиях из ПЭТГ-2 и ПЭТГ-1. По всей видимости, сочетание свойств ПЭТГ-2 (тепловые и механические) не позволяют получить чёткий отпечаток из-за анизотропии, наблюдаемой для данной композиции (табл. 1).

На всех изделиях просматривается остаточный рельеф, сформированный 3D-печатью по технологии экструзии (рис. 5), — характерные линии, соответствующие направлению выкладки нити при экструзии. Для снижения данного эффекта заготовки из второго набора были подвергнуты постобработке.

Постобработка проводилась до чеканки и заключалась в кратковременном погружении каждой заготовки из второго набора в дихлорметан. Продолжительность погружения заготовки — менее 10 секунд. В результате постобработки заготовки из композиции ПЭТГ‑2 изменили свой цвет — наблюдается помутнение, сохраняющееся и после рельефной чеканки (рис. 6б).

Рис. 6. Результаты рельефной чеканки из заготовок с постобработкой (кратковременная в дихлорметане)

Рис. 6. Результаты рельефной чеканки из заготовок с постобработкой (кратковременная в дихлорметане)

Рельефная чеканка заготовок из второго набора показала, что постобработка приводит к изменению сочетания свойств композиции пластика и это отражается на качестве изображения, формируемого на поверхности при рельефной чеканке, а также на гладкости поверхности. Так, композиция ПЭТГ‑2 показывает наилучший результат (визуально) по чёткости и сформированности изображения, полученного на каждой из сторон заготовки (рис. 6а). Однако из-за мутности, проявившейся после постобработки, глянцевый оттенок поверхности утерян (рис. 6а).

Композиция ПЭТГ‑1 показала недостаточно хороший результат по чёткости и сформированности изображения (рис. 6б); хороший результат по гладкости поверхности (ярко выраженный глянец на поверхности отчеканенной заготовки, рис. 6б). Композиция ПЭТГ‑1 показала достаточно хороший результат по чёткости и сформированности изображения, а также по гладкости поверхности и ярко выраженному глянцу на обеих сторонах медали (рис. 6в).

Визуально гладкость поверхности заготовок из второго набора существенно улучшилась после постобработки. Количественная оценка гладкости (шероховатости) поверхности полимерного материала, обработанного по аддитивной технологии, является предметом отдельного исследования. На рис. 6 также показан фрагмент поверхности обратной стороны (реверс) заготовки из разных композиций ПЭТГ после постобработки для демонстрации эффекта гладкости поверхности. Наиболее эффектно глянец проявляется в центре отчеканенной заготовки.

Проверка свойств композиций пластика ПЭТГ после постобработки выполнена методом испытания образцов на растяжения. Для этого дополнительно были изготовлены образцы тип А12 и подверглись постобработке кратковременным погружением в дихлорметан. В таблице 3 представлены значения предела прочности и относительного удлинения, соответствующие постобработанному материалу заготовок.

Сравнение свойств разных композиций (табл. 1 и 3) показывает, что постобработка снижает анизотропию для композиции ПЭТГ‑1; приводит к существенному увеличению относительного удлинения у композиции ПЭТГ‑2. Свойства (относительное удлинение) композиции ПЭТГ‑3 практически не изменяются в результате постобработки.

Таблица 3. Параметры композиций пластика ПЭТГ

после постобработки для 3D-печати образцов

для рельефной чеканки

| Условное обозначение композиции | Предел прочности (МПа), при ориентации образца во время 3D-печати | Относительное удлинение (%), при ориентации образца во время 3D-печати | ||

|---|---|---|---|---|

| 0° | 90° | 0° | 90° | |

| ПЭТГ-1 | 50,10 | 51,03 | 4,52 | 4,96 |

| ПЭТГ-2 | 35,57 | 40,83 | 14,72 | 118,33 |

| ПЭТГ-3 | 52,33 | 51,60 | 5,34 | 5,72 |

Выводы и прогноз

Выполненные натурные эксперименты показывают пригодность пластика ПЭТГ в качестве материала заготовки для рельефной чеканки. Выявлены некоторые особенности термопластичного материала:

— анизотропия приводит к снижению качества изображения, формируемого при рельефной чеканке заготовки полимерного материала типа ПЭТГ, изготовленной по аддитивной технологии FFF;

— снижение анизотропии возможно за счет кратковременной постобработки термопластичного материала ПЭТГ, например, в дихлорметане;

— постобработка исходно прозрачного ПЭТГ приводит к появлению глянца на поверхности заготовки, который сохраняется и после рельефной чеканки;

— количественная оценка гладкости (шероховатости) поверхности 3D-напечатанной по экструзионной технологии заготовки материала типа ПЭТГ является предметом отдельного исследования. ■

Авторы:

П.А. Петров, Э.А. Батуева, Я.В. Жарков, Б.Ю. Сапрыкин

Московский политехнический университет, кафедра «Обработка материалов давлением и аддитивные технологии», petrov_p@mail.ru

Литература

- Белоусов В. Б., Филиппов Ю. К. «Рельефная чеканка». М.: Машиностроение‑1, 2005. 156 с.

- Как делают медали? Метод холодной штамповки [электронное издание] URL: https://fabrikanagrad.ru/blog/tekhnologii/kak-delayut-medali-metod-kholodnoy-shtampovki/

- Медали из акрила и пластика [электронное издание] URL: https://parallaks.com/index.php/medali/med-acryl

Источник журнал "Аддитивные технологии" № 3-2022