Введение

Одной из важных проблем, возникающих в процессе синтеза металлических изделий со встроенными малоразмерными каналами охлаждения, является запекание порошка в каналах в процессе синтеза. Запекание может быть связано, во-первых, с переплавлением порошка на участках синтеза верхних поверхностей каналов (down-skin областей), где печать проводится без поддержек и происходит перегрев зоны печати, и, во-вторых, вследствие общего перегрева изделия в процессе синтеза из-за больших размеров печатаемых сечений или особенностей геометрии [1]. Особенно опасными, с точки зрения переплавления и запекания порошка, являются участки каналов, расположенные горизонтально, относительно поверхности построения. Такое расположение каналов желательно избегать, подбирая ориентацию изделий в рабочей камере 3д принтера. Однако для сложных систем каналов в любом случае некоторые участки оказываются в горизонтальном положении и качество их печати существенно зависит от правильности выбранных параметров синтеза и подобранной геометрии модели [2-4].

Анализ результатов

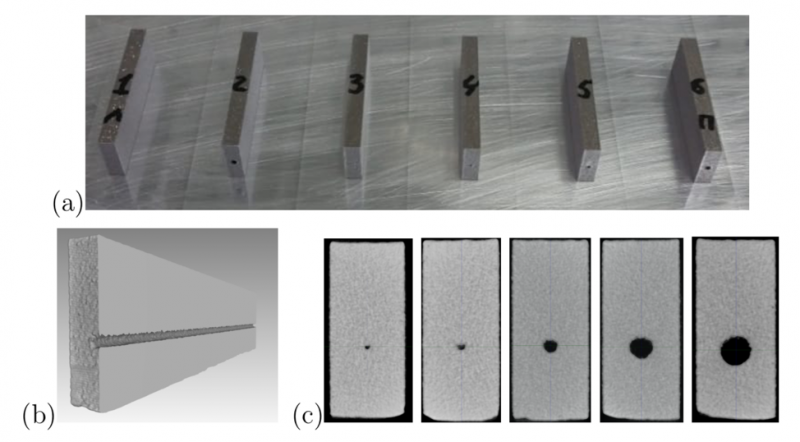

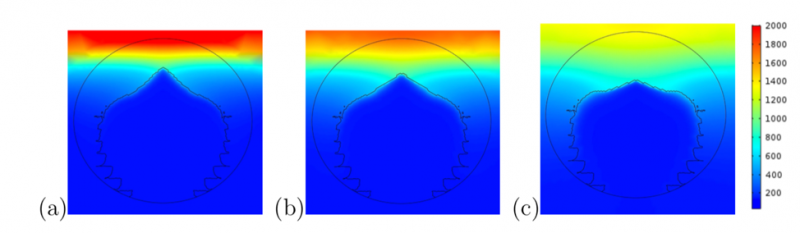

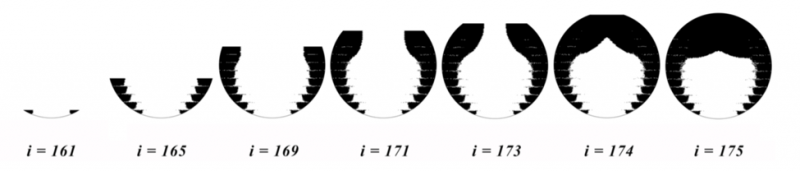

В данной работе была проведена оценка возможности прогноза изменения формы поперечных сечений каналов, которая реализуется при печати горизонтальных каналов в изделиях из порошков на основе сплавов AlSi10Mg. Оценивалось частичное закрытие каналов, связанное с переплавлением порошка. Результаты сопоставлены с экспериментом. В расчетах применяется модель, представленная ранее в работе [5] и реализованная в системе Comsol с использованием пользовательских скриптов в системе Matlab. В расчетах были использованы параметры синтеза и свойств материалов, использованных в эксперименте, а также учитывались процессы фазового перехода при расплавлении порошка, его перегреве до жидкого состояния и дальнейшего остывания до твердого состояния. Исследование проводилось для партий образцов, содержащих горизонтальные каналы диаметром 0.2-2 мм (Рис. 1). Для образцов было выполнено томографическое исследование для оценки реализующейся формы каналов. Рассмотренная модель образцов и примеры результатов расчетов, демонстрирующие процесс заплавления каналов при печати, показаны на рис. 2, 3.

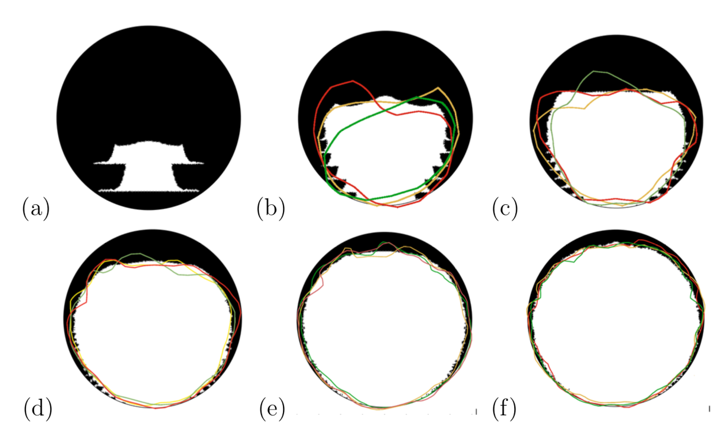

Сопоставление результатов расчетов с обработкой экспериментальных данных по томографии образцов показано на рис. 4. Здесь для различных диаметров каналов наложены прогнозируемые формы поперечных сечений каналов и контуры, реализовавшиеся в экспериментальных образцах. Видно, что получаемые результаты расчетов достаточно хорошо согласуются с экспериментом. В горизонтальных каналах происходит переплавление, как в горизонтальном направлении (проявляющееся преимущественно в виде повышенной шероховатости боковых стенок каналов), так и в вертикальном направлении на верхней поверхности канала (при этом образуются наплывы, частично перекрывающие сечение канала). Особенно существенными эти эффекты оказываются для каналов диаметром менее 1 мм, которые могут иметь место при изготовлении различных ответственных изделий со встроенными системами охлаждающих каналов, таких как, охлаждаемые пресс-формы, лопатки турбин, режущие инструменты, охлаждаемые корпуса для мощных радиоэлектронных систем и т.д.

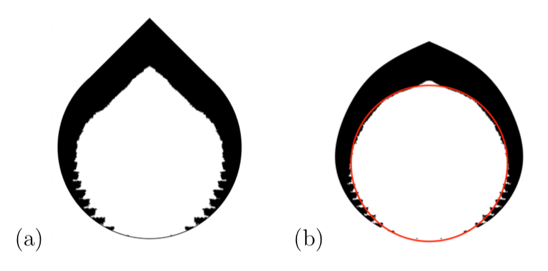

Для исключения искажения формы каналов рекомендуется использовать «компенсированную» геометрию поперечных сечений с заданием запасов на зоны переплавления, например, с использованием «каплевидной формы каналов (Рис. 5а), либо с использованием более сложных оптимальных форм, которые могут быть подобраны на основе предварительных расчетов (Рис. 5б).

Рисунок 1. Образцы с каналами диаметром 0.2-2 мм, изготовленные для проверки результатов моделирования и оценки искажения формы поперечных сечений при 3д печати. В нижнем ряду – примеры результатов томографии образцов

![Рисунок 2. Модель образца с горизонтальным каналом, использованная в расчетах [5].](/sites/default/files/Images/Public/statia_issledovanie_effektov_zapekania_ris-2.png)

Рисунок 2. Модель образца с горизонтальным каналом, использованная в расчетах [5]. Модель учитывает наличие спекаемой области, занятой образцом (темно серый цвет), и присутствие порошка вокруг детали и внутри канала (светло серый цвет). Стрелкой показана область, где происходит сплавление

Рисунок 3. Примеры результатов расчета процесса синтеза образца с каналом. Вверху: показано движения фронта расплавленного металла в течение нескольких миллисекунд после воздействия лазерного источника на металл вокруг канала. Из-за перегрева происходит переплавление и запекание порошка не только в области синтеза, но и внутри канала, что приводит к его частичному перекрытию. Внизу: процесс нарастания зон переплавления в канале в процессе синтеза окружающих слоев металла (номера слоев указаны под рисунками)

Рисунок 4. Сопоставление прогнозируемых форм поперечных сечений каналов (черный цвет) с данными томографии экспериментальных образцов (цветные контуры) для каналов диаметром {0.2, 0.4, 0.6, 1, 1.6, 2} мм

Рисунок 5. Компенсированная форма поперечных каналов, позволяющая исключить переплавленние и закрытие сечений каналов в процессе синтеза

Выводы

Таким образом, в результате проведенных расчетов показана возможность прогнозирования возникновения дефектов, появляющихся при синтезе изделий с тонкими горизонтальными каналами. Для реализации этих расчетов использована модель, предложенная в [5]. Предложен вариант использования сложной каплевидной формы канала, для компенсации возникающих искажений геометрии изделия, связанной с переплавлением в области боковых и верхних стенок каналов.

Работа выполнена при частичной поддержке проекта РФФИ № 17-01-00837.

Авторы: Рабинский Л.Н. 1, Токмаков Д.И. 1,2, Соляев Ю.О. 1,3,a

1 Московский авиационный институт (национальный исследовательский университет),

Россия, г. Москва, Волоколамское шоссе, д. 4, 125993

2 ПАО «Радиофизика», Россия, г. Москва, ул. Героев Панфиловцев, 10, 125363

3 Институт прикладной механики Российской академии наук

Россия, г. Москва, Ленинградский проспект д.7, 125040

a E-mail: dimatok87@gmail.com

Список литературы

1. Olakanmi E.O., Cochrane R.F., Dalgarno K.W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Pro- cessing, microstructure, and properties / Progress in Materials Science. – 2015. – Vol. 74. – P. 401–477. doi:10.1016/j.pmatsci.2015.03.002.

2. Snyder J.C., Stimpson C.K., Thole K.A., Mongillo D., Build direction effects on additively manufactured channels / Journal of Turbomachinery. – 2016. – Vol. 138, Iss. 5. – P. 051006.

3. Snyder J.C., Stimpson C.K., Thole K.A., Mongillo D.J. Build direction effects on microchannel tolerance and surface roughness / Journal of Mechanical Design. – 2015. – Vol. 137, Iss. 11. – P. 111411.

4. Pakkanen J., Calignano F., Trevisan F., Lorusso M., Ambrosio E.P., Manfredi D., Fino P. Study of Internal Channel Surface Roughnesses Manufactured by Selective Laser Melting in Aluminum and Titanium Alloys / Metallurgical and Materials Transactions. – 2016. – Vol. A 47, Iss. 8. – P. 3837– 3844. doi:10.1007/s11661-016-3478-7.

5. Kakhramanov R., Knyazeva A., Rabinskiy L., Solyaev Y.O. On the possibility of steady-state solutions application to describe a thermal state of parts fabricated by selective laser sintering / High Temperature. – 2017. – Vol. 55, Iss. 5. – P. 731–736.