В статье приводится описание новой технологии 3D-печати металических изделий. Представляем нового технологического партнера ГК «ДИПОЛЬ» — южнокорейскую компанию InssTek Inc и технологию 3D-печати Direct Metal Tooling. Данная технология позволяет печатать аддитивным методом изделия размером до 4000 мм из широкого спектра металлических сплавов.

В начале 2016 года «Диполь» подписал эксклюзивное соглашение с южнокорейским производителем 3D-принтеров по металлу компанией InssTek Inc. С этого момента у нас появилась возможность предоставить заказчикам доступ к инновационным технологиям 3D-печати металлических изделий методом Direct Metal Tooling (DMT). Технология DMT запатентована компаний InssTek в 2008 году. Сама же компания была основана в 2001 на базе Корейского научно-исследовательского института по атомной энергии (Korean Atomic Energy Research Institute — KAERI) и за 15 лет прошла путь от инновационной идеи до ее воплощения в железе и производстве уникального технологического оборудования.

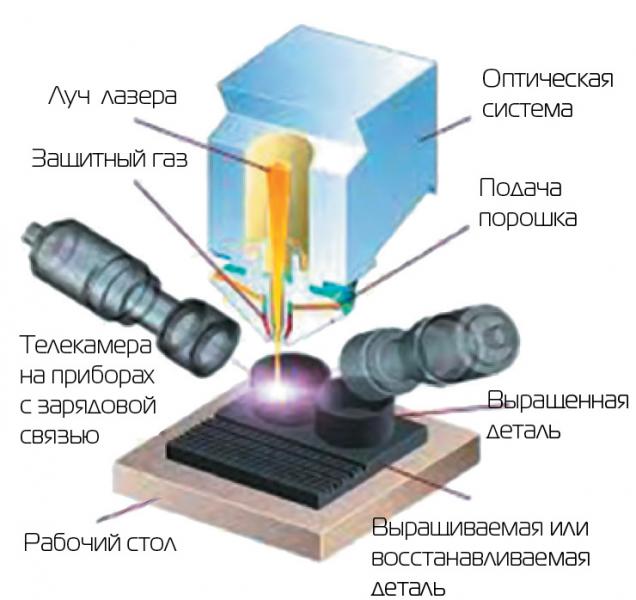

Описание процесса DMT

Технология DMT относится к наиболее передовым процессам производства металлических изделий. В этой технологии аддитивного производства используется направленная энергия, поэтому осаждение материала происходит в конкретной точке построения. Иными словами, в отличие от технологий селективного лазерного спекания или сплавления, при использовании DMT-технологии не происходит формирования слоя строительного материала на поверхности, а материал подается в точку построения, в которую подводится энергия и где идет процесс формирования детали.

CAD-модель изделия загружается в 3D-принтер. Специализированным программным обеспечением данная модель разбивается на слои и после этого слой за слоем выращивается изделие.

Лазерный луч высокой мощности формирует на поверхности металла зону расплава, в которую дозированно подается металлический порошок. Порошок полностью расплавляется лазерным лучом и быстро отверждается в этой зоне. Благодаря подвижной ла-

зерной системе, в которую также интегрированы каналы для подачи порошков и защитного газа, и 3‑х или 5‑ти осевому поворотному столу, на котором формируется деталь, лазерный луч перемещается в соответствии с заданной геометрией изделия программой и происходит построение детали слой за слоем.

Одним из ключевых условий для достижения высокой точности 3D-печати является настройка определенной толщины наплавляемого слоя металла. DMT-принтеры компании InssTek оснащены системой контроля с обратной связью. Данная система с помощью встроенных CCD-камер измеряет толщину слоя и регулирует параметры в процессе печати.

В принтерах компании InssTek существует возможность выбора трех стандартных модулей для системы подачи порошка — 150, 250 и 400 мкм. В соответствии с требованиями толщина слоя может варьироваться от 100 до 1000 мкм.

Методы производства

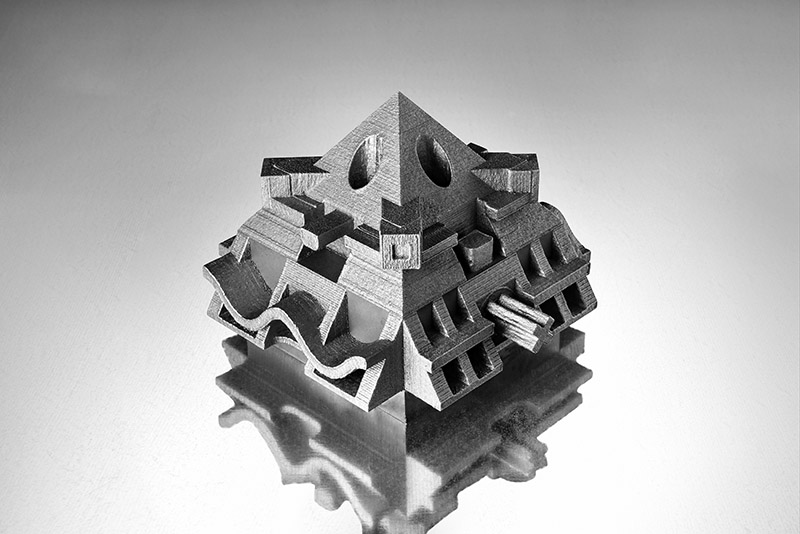

— Простой метод построения

Метод производства металлических изделий с нуля

— Гибридный метод построения

Для сокращения времени 3D-печати и снижения расходов на материал, вне зависимости от размеров и сложности изделия, возможно совмещение традиционных методов механической обработки и 3D-печати по DMT-технологии. При изготовлении изделий сложной геометрической формы может быть использована заготовка, полученная, например на фрезерном станке, или с помощью литья, а основная формообразующая часть изделия «выращивается» на 3D-принтере. При этом геометрия поверхности заготовки не обязательно должна быть плоской, а может иметь произвольную форму.

Основные преимущества технологии DMT

Перечислим основные технологические возможности установок InssTek и преимущества технологий DMT перед другими методами производства металлических изделий.

- Неограниченный размер изделий.

Технология DMT позволяет изготавливать металлические изделия неограниченных размеров. Инженеры компании InssTek разработали установку с максимальной рабочей зоной до 4000 мм, но готовы изготовить на заказ и более вместительную машину при возникновении у предприятий потребности в 3D-печати металлических деталей большего размера. Базовый принцип технологии DMT позволяет масштабировать рабочую зону в требуемых пределах.

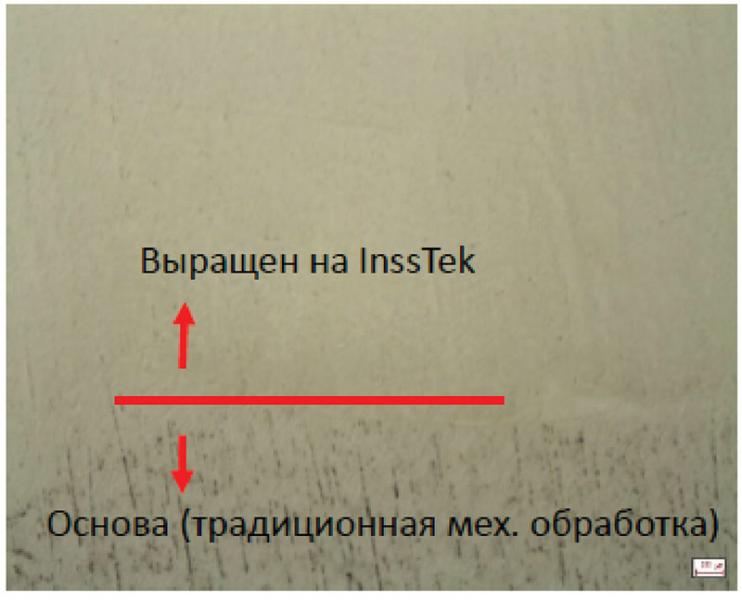

- Высокие механические свойства изделий.

Металлические детали, напечатанные на 3D-принтерах InssTek, обладают практически 100 % плотностью, отсутствием внутренних дефектов и точек роста дислокаций, а как следствие — высокой механической прочностью на уровне кованых изделий. При этом в отличие от технологий на базе выборочного плавления (SLM/DMLS/DMP), в рамках постпроцессинга для отжига дефектов не требуется проводить термообработку изделий.

На фото: металлографический анализ изделия, изготовленного традиционным методом и наплавленной по технологии DMT частью. Отлично видно отсутствие внутренних дефектов в структуре выращенного изделия

В таблице приведен сравнительный анализ механических свойств изделий, изготовленных методами DMT и ковки

| Материалы | UTS (МПа) | YS(МПа) | Удлинение (%) | Материалы | Твердость (HRC) |

| DMT H13 (длина) | 1,927 | 1,066 | 5 | DMT SKD 61 (H13) | 54 |

| DMT H13 (ширина) | 1,998 | 1,477 | 5 | Традиционная SKD 61 | 51 |

| Традиционная H13 | 1,821 | 1,385 | 9 | DMT P21 | 33 |

| DMT P21 (длина) | 920 | 793 | 20 | KP4M | 32 |

| DMT P21 (ширина) | 1,090 | 1,016 | 18 | ||

| Традиционная P21 | 958 | 857 | 16 |

- Изготовление изделий из композитных металлических сплавов.

При использовании одновременно нескольких материалов, 3D-принтер InssTek имеет возможность изготавливать детали, состоящие из слоев двух и более различных металлических сплавов, получая композитные изделия с заданными свойствами и требуемой геометрии. При этом соединение слоев осуществляется на молекулярном уровне.

На фото: литьевая форма для головки блока цилиндров двигателя, основа сделана из стали H13, антикоррозионное защитное покрытие сплавом Hastelloy С22 нанесено методом DMT

- Нанесение защитных покрытий.

Защитные покрытия наносятся на металлические изделия методом наплавки и предохраняют детали от механического износа и воздействия агрессивной внешней среды в процессе эксплуатации изделий. Нанесение защитных покрытий существенно увеличивает срок службы деталей.

- Восстановление и ремонт металлических изделий.

Инновационная технология InssTek Auto tracking предназначена для восстановления металлических деталей, подверженных износу в процессе эксплуатации. Ремонтируемое изделие устанавливается в рабочую зону 3D-принтера, цифровая 3D-модель базовой детали загружается в машину и система в автоматическом режиме производит наплавку требуемым материалом до восстановления изначальной геометрии износившегося изделия. Контроль 3D-печати осуществляет встроенная оптическая система сканирования. Применение: ремонт турбинных лопаток, узлов авиационных двигателей, восстановление пресс-форм термопластавтоматов и других металлических изделий подверженных механическому износу в процессе эксплуатации.

Металлические порошки для DMT-технологии

В отличие от специализированных мелкодисперсных металлических порошков, используемых в технологии SLM, материалы для DMT-принтеров имеют больший размер гранул — от 45 до 150 мкм. Стоимость данных материалов существенно ниже аналогов, применяемых при селективном лазерном сплавлении (SLM). К тому же возможно использование стандартных отечественных материалов порошковой металлургии при сферической форме гранул порошка.

| Основные параметры установок | ||||

| MX-250 | MX-600 | MX-1000 | MX-Grand | |

| Рабочая зона, мм | 250×250×250 | 600×450×350 | 1000×800×650 | 4000×1000×1000 |

| Мощность лазера, кВт | 0.3 (оцп.1) | 1 (опц. 2) | 1 (опц. 2) | 5 |

| Модули SDM | 500 / 800 | 500 / 800 / 1200 | 500 / 800 / 1200 | 1200 |

| Макс. питатели | 3 | 3 | 3 | 3 |

| Кол-во осей | 3 или 5 | 3 или 5 | 3 или 5 | 6 |

| Технические параметры модулей SDM | |||

| SDM-500 | SDM-800 | SDM-1200 | |

| Толщина слоя, мкм | 150 | 300 | 450 |

| Скорость печати, кубсм/ч | 5-10 | 10-20 | 20-40 |

| Шероховатость поверхности, Ra | 10 | 15 | 20 |

Также стоит отметить, что при использовании DMT-технологии нет необходимости полной загрузки порошком емкости в рабочей зоне принтера (обычно не менее 50 кг), как это происходит при технологии селективного лазерного сплавления, возможно использовать лишь необходимое количество материала.

Благодаря вышеописанным фактам 3D-печать с помощью DMT-технологии является экономически эффективным способом изготовления металлических изделий.

| Металл | Сплав | Металл | Сплав |

| Сталь | инструментальная сталь P20, P21 | Титан | CP Ti |

| инструментальная сталь H13 | Ti-6-4 | ||

| инструментальная сталь D2, (M2, M4) | Ti-6-2-4-2, Ti-6-2-4-6 | ||

| нержавеющая сталь 304, 316, 420 | Никель | 600, 625, 690 | |

| нержавеющая мартенситная сталь 17-4PH, PH 13-8Mo | 713, 718, 738 | ||

| износостойкая сталь S7, A2 | HastelloyX, Waspalloy, C-276, Nistelle C | ||

| Медь | Cu-Ni, Cu-Sn, Al Bronze | Кобальт | CoCr, Stellite 6, Stellite 21, Stellite 706, MERL 72 |

| Алюминий | 4047, 4140, 4340 (в разработке) | * а также российские аналоги сталей, сплавов титана, никеля, меди, кобальта | |

Использование технологии 3D-печати InssTek DMT в промышленности

1) Сложная геометрия каналов охлаждения форм для литья пластика

| Проблема | Очень долгий срок цикла отливки пластиковой крышки стиральной машины |

|

| Решение | С помощью DMT-технологии были созданы литьевые формы с внутренними каналами охлаждения сложной геометрии, позволяющей максимально быстро и равномерно отводить тепло при процессе литья | |

| Результат | Длительность цикла отливки сократилась почти вдвое: с 112 сек до 58 сек, благодаря чему повысилась производительность технологической линии |

2) Антикоррозионное покрытие для литьевой формы головки блока цилиндров двигателя

| Проблема |

Низкий срок службы стальной (сталь H13) литьевой формы, подверженной коррозии за счет воздействия сопутствующих газов при литье алюминия |

|

| Решение |

Нанесение с помощью технологии DMT антикоррозионного защитного покрытия из Hastalloy C-22 |

|

| Результат |

Был увеличен срок службы литьевой формы и соответственно снижена стоимость в расчете на количество отливок |

3) Высокопрочные металлические детали

| Проблема | Получение высокопрочных металлических деталей без термического отжига |

|

| Решение | Деталь была выращена напрямую по технологии DMT | |

| Результат | Получены высокопрочные изделия из низкоуглеродистой нержавеющей стали 420J2 без применения термического отжига в процессе производства |

4) Быстрая корректировка литьевой формы

| Проблема |

Необходимость компании Hyundai в короткие сроки внести модификации в литьевую форму для создания ламп головной оптики – вместо 2 полос сделать 4 полосы. Ограничения в первую очередь были даже не в стоимости замены, а во времени |

|

| Решение | 2 дополнительные полосы были нанесены на поверхность литьевой формы методом DMT, материал как самих полосок, так и всей формы – инструментальная сталь P21 | |

| Результат | Новые литьевые формы с необходимыми корректировками в сжатые сроки |

5) Восстановление и ремонт бандажного обода рабочих лопаток турбины высокого давления авиадвигателей F110-GE-129, установленных на истребителях F15 ВВС Южной Кореи

| Проблема |

Бандажный обод РЛ ТВД турбовентиляторного двигателя F-110, сделанный из сплава инконель 718, подвержен механическому износу в процессе эксплуатации за счет трения с подвижными частями турбины. Для увеличения срока службы бандажного обода южнокорейские ВВС приняли решение восстановить изношенные зоны вместо традиционной замены детали на новую |

|

| Решение |

Изношенная часть была восстановлена за счет наплавки методом DMT сплава кобальт-хром Stellite25 на подверженные износу зоны бандажного обода |

|

| Результат |

1) Бандажный обод теперь ремонтируется, а не просто заменяется новым 2) Высокие износостойкие свойства сплава кобальт-хром Stellite25 при высоких температурах позволяют еще больше увеличить ресурс службы изделия после восстановления по технологии DMT 3) Процесс ремонта изделия прошел сертификацию у производителя авиадвигателя General Electric 4) В качестве экономического эффекта – удалось существенно продлить ресурс бандажного обода до его отправки в ремонт |

6) Массовое изготовление медицинских имплантатов

| Технология DMT используется в эндопротезировании и позволяет изготавливать в промышленном объеме медицинские имплантаты тазобедренных суставов. Операция по замене тазобедренного сустава протезом является сложной высокотехнологической процедурой, а одним из основных показателей ее успешности является вживляемость имплантата. Технология DMT применяется для нанесения пористого покрытия на поверхность имплантата с требуемой пористостью, что позволяет существенно улучшать прорастание кости в эндопротез. |

|

В данной таблице указаны материалы, использование которых в DMT-технологии было успешно отработано. Список материалов постоянно расширяется, отрабатываются технологические режимы для печати новыми металлами и сплавами.

Как видно из приведенных в статье примеров, использование технологии DMT для 3D-печати металлических изделий имеет ряд преимуществ и представляется одним из перспективных направлений, в частности при печати изделий размером до 4000 мм с использованием широкого спектра металлических сплавов.

Александр Анатольевич Зубков, руководитель направления «Аддитивные технологии»

группа компаний «ДИПОЛЬ», +7921-937-47-91, Zubkov@dipaul.ru

Источник: Журнал АТ №2'2017, стр. 40-43